03.02.2026

3 тенденции в области утилизации отходов, которые берегут время, деньги и окружающую среду

Как промышленные, так и муниципальные предприятия несут ответственность перед природой за надлежащую утилизацию отходов. Зачастую это обеспечивается совместными усилиями.

«Если промышленное предприятие поставляет отходы на муниципальную станцию, оно должно убедиться, что уровень токсичности будет приемлемым для муниципалитета», — сказал Фрэнк Скрайвер, управляющий директор Flottweg Separation Technology Canada, ULC. «На муниципальные предприятия ложится самая высокая ответственность, поскольку их сточные воды должны быть достаточно "чистыми", чтобы не нанести вреда окружающей среде».

Несмотря на многочисленные проблемы, в сфере утилизации отходов существует несколько тенденций, которые позволяют найти эффективные решения для экономии производственного времени, эксплуатационных расходов и снижения нагрузки на окружающую среду.

Транспортировка твердых веществ. Существует ряд эксплуатационных затрат, которые могут оказать влияние на процесс переработки отходов, включая транспортировку твердого вещества. «После того как на очистных сооружениях твердое вещество отделяется от жидкости, жидкость очищается до уровня полной дезинфекции, что обеспечивает ее безопасный возврат в окружающую среду», — сказал г-н Скрайвер. «Действительно, во многих случаях эти сточные воды достаточно безопасны для потребления человеком (хотя многие люди все еще сомневаются в этом). При этом твердое вещество либо отправляется на полигон отходов, либо может использоваться в качестве удобрения.»

Существуют даже возможности использования биоотходов в качестве источника энергии в виде топлива для генераторов. «Поскольку твердое вещество необходимо транспортировать, огромную роль в стоимости транспортировки играет объем и масса», — добавил г-н Скрайвер. «По сути, вода становится лишним элементом. Чем суше биологическое твердое вещество, тем ниже затраты на его транспортировку. В процессе утилизации отходов возникают и другие затраты, такие как стоимость полимеров или потребление энергии, которые могут не давать покоя руководителю производства, но целью номер один в плане экономии обычно являются затраты на транспортировку твердых веществ.Новые технологические инновации. Для расчета экономии необходимы данные, и большинство предприятий эффективно ведут такой учет. «Часто эти факты используются для оценки эффективности управления предприятиями», — пояснил г-н Скрайвер. «Тем не менее, бывают случаи, когда появляются новые технологии, которые требуют переосмысления. Некоторые технологические инновации настолько быстро окупаются, что инвестиции в них не вызывают сомнений. Это могут быть инновации в области химии, технологий или механики».

- Улучшенная автоматизация. Многие предприятия продолжают автоматизировать свои процессы. «Обмен данными между машинами — это тенденция, которая и далее будет развиваться», — сказал г-н Скрайвер. «Компьютеры вносят корректировки на основе данных датчиков технологического процесса, обеспечивая оптимальную работу. Это требует от производителей различного оборудования совместной работы по поиску решений, которые позволят оптимизировать эффективность предприятия. Например, эксплуатация центрифуг считается дорогостоящей. Существует заблуждение, что высокоскоростное вращение приводит к быстрому износу оборудования. При отделении жидкости от твердого вещества нет лучшей технологии, которая могла бы сравниться с герметичностью, эффективностью и стабильностью работы этой машины».

Истории успеха

Ниже приведены три реальных примера использования предприятиями этих тенденций для значительной экономии средств при утилизации отходов.

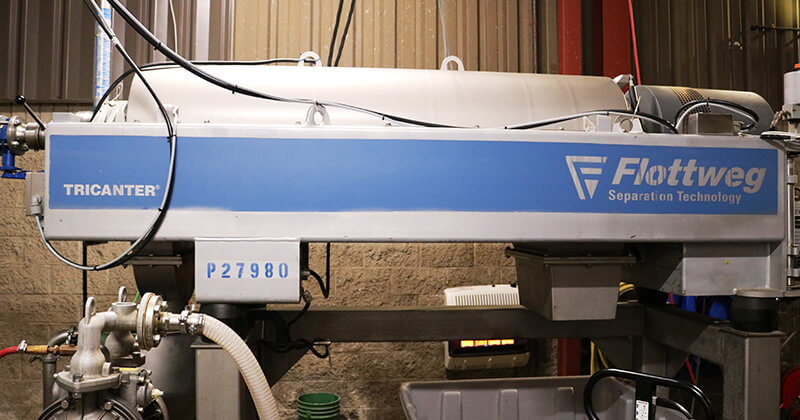

Трехфазная центрифуга предлагает экологичное решение для разделения

Для JTM Food Group — семейной компании по производству продуктов питания в г. Цинциннати, штат Огайо, — приоритетом является производство низкокалорийных продуктов с низким содержанием жира с применением энергосберегающих технологий, а также с соблюдением принципов экологической ответственности и устойчивого развития. Благодаря модернизации трехфазной центрифуги компания JTM может за один этап разделить сточные воды, образующиеся в процессе производства, на три компонента — жиры, воду и твердые вещества. Это позволяет компании добиться более чистого содержания жира, меньшего объема сточных вод и более высокого содержания сухих веществ, чем раньше.

Для JTM это означает экономию средств за счет сокращения объема сточных вод и увеличение прибыли, благодаря возможности повторного использования твердых веществ в качестве корма для животных. «Мы должны сократить количество воды, которую отправляем в город», — сказал Джерри Крамер, консультант по технологиям утилизации отходов в компании JTM. «Необходимо добиться максимально высокого качества воды».

В процессе обезвоживания удаляются материалы, загрязняющие воду, что позволяет JTM либо использовать их повторно, либо направить для других целей. При трехфазном разделении возможно одновременное отделение двух жидких фаз от одной твердой. Благодаря разной плотности (несмешивающихся) жидкостей и твердых веществ, с помощью Tricanter® можно выгружать одновременно все три фазы.

Для компании JTM Food Group обслуживание и надежность оборудования, а также его производительность стали решающим фактором в достижении целей в области качества и устойчивого развития.

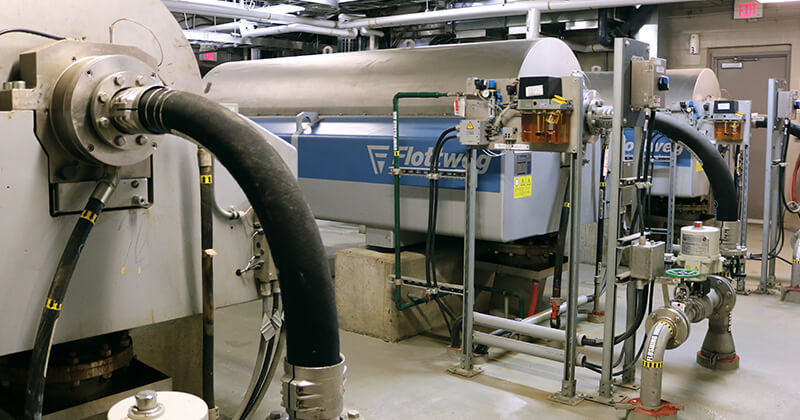

Система центрифуг позволяет станции очистки сточных вод экономить более 200 тыс. долл. США в год

Компания Solvay — это предприятие по очистке сточных вод с двумя химическими установками на территории Уиллоу-Айленд, штат Вирджиния. Три остальные химические установки поставляют активный ил на очистные сооружения, что затрудняет создание однородного ила. Все пять объектов производят около 3 млн галлонов сточных вод в сутки.

На протяжении десятилетий предприятие использовало камерные фильтр-прессы, но недавно перешло на систему центрифуг Flottweg, что дало немедленные результаты. По словам руководителя отдела технического обслуживания и очистки сточных вод Solvay, благодаря эффективному, автоматизированному и простому в использовании оборудованию компания ежегодно экономит около 214 тыс. долл. США. Кроме того, система центрифуг позволила перейти с круглосуточного производства на одну 12-часовую смену в сутки, а также улучшить качество ила и уменьшить его массу на полигоне отходов.

«Мы работаем с разными партиями, состав которых меняется изо дня в день и из месяца в месяц», — сказал руководитель. «Это затрудняет поддержание здоровой биомассы. Биомасса непрерывно меняется. Существует множество различных групп продуктов питания. Различные виды пищи сильно отличаются, что значительно затрудняет процесс создания однородного ила». Это распространенная проблема очистных станций, получающих партии сырья из нескольких источников с очень низкой степенью однородности.

Для получения однородного ила нужны однородные отходы. «Если бы все производители отправляли нам однородные отходы, бактерии бы акклиматизировались», — сказал руководитель. «Можно вырастить полезные бактерии в соответствии с технологическим процессом. Однако при постоянно меняющемся уровне pH и разнообразных химикатах некоторые бактерии отмирают, а другие размножаются. Такой тип ила очень трудно обезвоживать».

Повышение уровня твердых веществ на станции очистки сточных вод также увеличивает затраты. Зимой 2017 года г-н Смит начал сотрудничать с Flottweg Separation Technology и в рамках пилотной программы заключил договор аренды на оборудование по разделению с наилучшими технологиями и сервисом.

«Тестовая установка изначально была оснащена шнеком с цельным корпусом, который затем был заменен на шнек с открытой конструкцией (Xelletor)», — сказал он. «Мы отметили значительное улучшение. Тестовая установка обеспечила содержание сухих веществ в пределах 19–20 %. Установка проста в эксплуатации. Нажимаешь кнопку «Пуск» и сразу же запускаешь производство. Мы начали использовать установку со шнеком с открытой конструкцией (Xelletor) с апреля по август, и это привело к существенным изменениям. Продукт был хлопьевидным, поэтому получить чистый концентрат стало гораздо легче. В составе было не менее 21 % твердых частиц. Эти 1–2 % существенно меняют внешний вид и физические свойства ила».

Система центрифуг Flottweg Separation Technology позволила станции очистки сточных вод Solvay уменьшить количество человеко-часов, связанных с оборудованием для обезвоживания, сократить время работы, значительно уменьшить объем утилизации материала, повысить однородность ила и снизить энергопотребление.

Система позволила компании Solvay отказаться от круглосуточной работы со штатными операторами и перейти на одну 12-часовую смену в сутки. Система центрифуг снизила потребность в дополнительных трудозатратах, уменьшив при этом риск травмирования операторов. Больше не требуется добавлять золу в центрифугу, что позволяет экономить на золе, транспортных расходах и плате за выгрузку, поскольку конечный продукт получается более легким.

В общей сложности экономический эффект от инвестиций стал заметен буквально через несколько месяцев. После первого года эксплуатации система Flottweg доказала свою эффективность, обеспечив компании Solvay чистую годовую экономию в размере более 214 000 долл. США. Эта сумма включает затраты на закупку и транспортировку золы, транспортировку отходов для захоронения, утилизацию, полимеры, аренду, трудозатраты на аренду, разгрузочные бункеры, разгрузочный транспорт, пластиковые мешки, техническое обслуживание и расходы на электричество.

Очистная установка экономит 900 000 кан. долл. в год

Станция очистки сточных вод Greenway — крупнейшая установка в г. Лондон, провинция Онтарио, Канада. Ее проектная мощность составляет 170 млн литров в сутки, а пиковая — 255 млн литров в сутки. На ее долю приходится примерно две трети сточных вод Лондона. Утилизация отходов в Greenway осуществляется путем сжигания. В настоящее время для обезвоживания осадка до ССВ около 26 % на очистных сооружениях используются центрифуги Flottweg. Кроме того, отпадает необходимость во вспомогательном топливе, что позволяет экономить около 900 тыс. кан. долл. в год.

«В зависимости от уровня содержания воды в осадке при большем содержании воды требуется больше энергии, а при меньшем — меньше», — говорит руководитель производства компании Greenway. «Поскольку уровень содержания твердых веществ в ленточных фильтр-прессах был гораздо ниже, нам приходилось использовать вспомогательное топливо для поддержания такого уровня энергии и температуры в псевдоожиженном слое».

В 2012 году компания Greenway установила три установки Flottweg C7E. Процесс выполняется 95 % времени, и две установки будут работать непрерывно. Каждая из этих трех машин рассчитана на расход жидкости 1200 литров в минуту или 1700 кг в час.

С помощью центрифуг мы можем довести содержание твердого вещества до такого уровня, что нам не придется использовать вспомогательное топливо для поддержания этой температуры», — объяснил руководитель производства. «Работа выполняется без этого топлива. Кроме того, расход полимеров оказался ниже, чем мы ожидали. Изначально мы заложили в бюджет определенный уровень расхода полимеров, и в итоге он составил около 75 % от изначально запланированного».

Наибольшая экономия затрат для станции очистки сточных вод заключалась в снижении объема вспомогательного топлива (природного газа). Экономия составляет около 900 000 кан. долл. в год.

«Степень сухости осадка существенно влияет на дополнительные расходы», — сказал руководитель подразделения станции Greenway. Изменение сухости осадка с 24 % до 25 % позволило предприятию сжигать его в мусоросжигательных печах без использования природного газа. В настоящее время предприятие перерабатывает около 17 000 сухих тонн обезвоженного осадка в год.

После сжигания шлама предприятие Greenway вывозит остатки золы на ближайший полигон отходов. Однако не все предприятия используют процесс сжигания. В некоторых случаях сжигание не производится, и обезвоженный осадок вывозится непосредственно на полигон. В таких случаях стоимость транспортировки сильно зависит от сухости осадка.

При переходе от ленточных прессов к центрифугам все же возникли некоторые вопросы. Расход полимера увеличился, однако дополнительные затраты были с лихвой компенсированы экономией на газе. Кроме того, запчасти для центрифуг обычно стоят дороже, чем запчасти для ленточных прессов. Это, однако, компенсируется меньшим количеством изнашиваемых деталей, что значительно упрощает ремонт.

С переходом на центрифуги Flottweg предприятие Greenway смогло удовлетворить требования своего оперативного руководства, а также снизить время простоя, чего так хотел обслуживающий персонал. Благодаря системе удалось сократить расходы и упростить производственный процесс.

Автор

Даниэль Лакович — менеджер по развитию бизнеса Flottweg Separation Technology Inc. Даниэль имеет степень бакалавра наук в области международного бизнеса и степень магистра бизнес-администрирования в сфере финансов. С ним можно связаться по электронной почте dlakovic@flottweg.net.