07.08.2025

Предотвращение окисления с помощью герметичных центрифуг и инертного газа

Традиционно твердые частицы и жидкости разделяются путем фильтрации или с помощью прессового оборудования. Несмотря на эффективность этих методов, современные автоматизированные технологии разделения являются прекрасной, более эффективной альтернативой, обеспечивающей более быстрое разделение. Многие продукты подвержены окислению. Исключение или, по крайней мере, минимизация концентрации кислорода в атмосфере внутри сепараторной установки является обязательным условием для поддержания качества, срока годности и эффективности процесса.

Герметичные сепараторные центрифуги, в которых используется атмосфера из инертного газа, можно использовать безопасно и эффективно, избегая воздействия кислорода. В число областей применения, в которых используются герметичные центрифуги с атмосферой из инертного газа, входят:

- Пищевые масла и жиры (например, оливковые, растительные масла, животные жиры)

- Фруктовые и овощные соки

- Осветление пива

- Экстракты растений и водорослей

- Фармацевтическая промышленность

В этом информационном документе объясняется, как технически герметичные декантерные центрифуги с атмосферой из инертного газа повышают эффективность и безопасность обезвоживания и разделения сырья, чувствительного к кислороду.

Центрифуги с атмосферой из инертного газа можно использовать для переработки фруктовых и овощных соков, а также для других целей.

Центрифуги с атмосферой из инертного газа можно использовать для переработки фруктовых и овощных соков, а также для других целей.Как герметизируются центрифуги?

- Избыточное давление. Этот метод можно использовать только с оборудованием, рассчитанным на избыточное давление. Воздух внутри удаляется путем непрерывного добавления и выпуска инертного газа под высоким давлением в герметичное оборудование. Этот шаг повторяется до тех пор, пока концентрация кислорода внутри оборудования не достигнет желаемого уровня. Затем во время работы оборудования внутреннее давление поддерживается на более высоком дифференциальном уровне, чем атмосферное (хотя это рабочее давление все еще намного ниже, чем при инертизации).

- Вакуум. Весь воздух внутри оборудования удаляется путем его вакуумирования. Затем вакуум устраняется путем продувки инертным газом. В зависимости от оборудования этот процесс необходимо повторить один или два раза. Оборудование для этого процесса должно быть рассчитано на поддержание вакуума.

Инертизация непрерывным потоком. Этот метод используется для установок, машин, контейнеров и оборудования, не рассчитанных на высокое избыточное давление или вакуум. Он заключается в подаче инертного газа в оборудование в одной точке закрытой системы и одновременном выпуске его в другой точке на удалении от места впуска. Как правило, используется процесс предварительной инертизации при более высоких скоростях потока и процесс создания инертной атмосферы при нормальной работе оборудования.

В рассматриваемых в настоящем документе системах центрифуг используется версия третьего метода — инертизация непрерывным потоком. Важно также отметить, что системы центрифуг с инертизацией непрерывным потоком являются «технически непроницаемыми», что не означает, что они герметичны. Герметично закрытое оборудование предусматривает нулевой допуск утечки, в то время как «непроницаемость» в технически непроницаемой системе невозможно гарантировать на постоянной основе из-за ее конструкции, особенностей функционирования и т. д.

Концепция дизайна с возможностью адаптации для различных областей применения

Базовую конструкцию, используемую для предотвращения окисления, можно адаптировать к конкретному сырью и условиям эксплуатации. Воздух внутри центрифуги заменяется инертным газом, обычно азотом или углекислым газом. В результате образуется уплотнение, не пропускающее кислород и поддерживающее атмосферу, необходимую для обработки сырья.

Правильная внутренняя атмосфера означает более высокое качество продукции и безопасность

Под воздействием атмосферного кислорода внутри центрифуги может произойти окисление и последующая деградация продукта или потеря его качества. Цель системы герметичной центрифуги — достижение и поддержание желаемой предельной концентрации кислорода (ПКК) внутри декантера.

Существует два этапа создания внутренней атмосферы, отвечающей желаемому составу атмосферы: предварительная инертизация и создание атмосферы из инертного газа.

Этап предварительной инертизации выполняется перед запуском машины. Внутреннее пространство центрифуги продувается инертным газом (например, углекислым газом или азотом) для вытеснения воздуха/кислорода. Это происходит путем заполнения корпуса до тех пор, пока давление не превысит 0,290 фунта/кв. дюйм, и продолжается до тех пор, пока поток инертного газа не вытеснит внутренний объем центрифуги несколько раз, или пока кислородный датчик не покажет желаемую концентрацию кислорода, либо не будет выполнено и то, и другое. Продолжительность этого процесса зависит от типоразмера декантера, но обычно составляет менее 30 минут.

После инертизации внутренняя часть центрифуги «обволакивается» инертным газом, образуя технически непроницаемое уплотнение. На этом этапе в системе поддерживается небольшое избыточное давление. В результате создается дифференциальное давление с атмосферой, что препятствует проникновению наружной атмосферы внутрь.

Важно, чтобы система подачи инертного газа была оснащена достаточными средствами резервирования для обеспечения непрерывной подачи газа во время простоя центрифуги в случае любого сбоя.

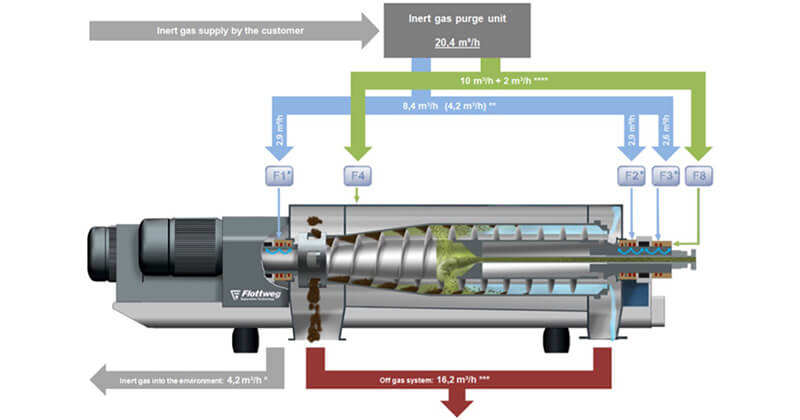

Поток предварительной инертизации для декантерной центрифуги Z4E

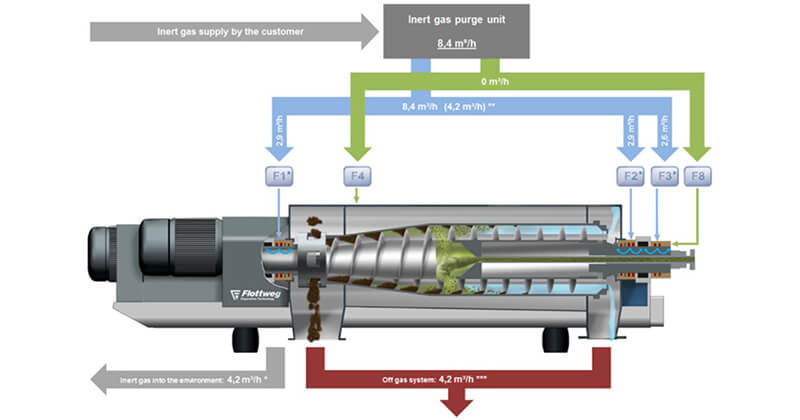

Поток предварительной инертизации для декантерной центрифуги Z4E Поток для создания инертной атмосферы в декантерной центрифуге Z4E

Поток для создания инертной атмосферы в декантерной центрифуге Z4EПринцип работы системы инертизации и создания инертной атмосферы

Для расчета количества газа, необходимого для вытеснения объема барабана декантера, используется стандартная математическая формула. После вытеснения достаточного объема и достижения безопасных условий эксплуатации система считается приведенной в рабочее состояние (т. е. инертизированной).

Уплотнение, состоящее из нескольких уплотнительных колец, отделяет внутреннюю часть центрифуги от внешней атмосферы. Благодаря использованию нескольких уплотнительных элементов, в том числе дополнительных уплотнений вала и корпусов, создается технически непроницаемое уплотнение. Это также уменьшает количество используемого инертного газа, поскольку уплотнения помогают обеспечить минимальные потери во всей системе.

Инертный газ подается между уплотнительными кольцами. Он проходит через узкие отверстия в уплотнении как внутрь, так и в атмосферу. Это возможно только в том случае, если давление на поверхности уплотнения выше давления в корпусе декантера (> 0,290 фунта/кв. дюйм) и внешней атмосферы. Дифференциальное давление (0,725–1,45 фунта/кв. дюйм) между корпусом и точкой подачи газа контролируется и регулируется. Уплотнения находятся под давлением, не позволяя кислороду проникать в систему.

Датчики для мониторинга кислорода или системы инертизации непрерывным потоком

Внутреннюю концентрацию кислорода можно регулировать двумя способами: с помощью датчиков кислорода и с помощью системы инертизации непрерывным потоком. Датчики кислорода контролируют концентрацию кислорода внутри корпуса центрифуги. Преимущество использования этих датчиков заключается в непрерывном мониторинге, особенно если дифференциальное давление между внутренним корпусом и атмосферой составляет < 0,290 фунта/кв. дюйм.

Датчики кислорода предоставляют непосредственную информацию о факторе риска, связанном с концентрацией кислорода. В противоположность этому, система инертизации непрерывным потоком работает косвенным образом и зависит от уставок датчика давления. Пока на уплотнениях/корпусе поддерживается избыточное давление, кислород из окружающей среды не может попасть в систему, и концентрация кислорода поддерживается ниже критического уровня. Для этого используются расходомеры и манометры.

Однако, поскольку системы с непрерывным потоком зависят от уставок датчиков давления, системы с более низким дифференциальным давлением могут быть подвержены ложным отключениям. В таких случаях датчики кислорода могут обеспечить более чувствительный мониторинг этой опасной зоны.

Оба метода обеспечивают безопасность эксплуатации при условии надлежащего планирования, установки и технического обслуживания. К сожалению, слабым местом датчика кислорода является сам датчик, для которого требуется программирование ПЛК, выполнение калибровок, периодической замены и технического обслуживания. В целом, инертизация непрерывным потоком обеспечивает более высокую эффективность использования по сравнению с методом мониторинга кислорода.

Безопасное и эффективное решение задач по разделению

Использование инертного газа для создания герметичной или инертизированной центрифуги является превосходным решением для различных областей применения, включая производство пищевых продуктов, напитков, а также фармацевтическую и другие отрасли промышленности.

После ввода в эксплуатацию необходимо составить график проверок на утечки и регулярно проводить их для проверки непроницаемости инертизированного блока. В число объектов регулярного обслуживания и проверки входят манометры, расходомеры и шланги. Кроме того, необходимо регулярно проверять линии подачи на предмет повреждений, засоров и утечек.

Центрифуги чрезвычайно эффективны, их пропускная способность выше, чем у фильтров или прессов, и они работают непрерывно, а не по мере загрузки, как фильтры или прессы. С помощью инертизированной центрифуги можно разделить две или три фазы либо очень легкую эмульсию. Многие системы также полностью автоматизированы, что уменьшает участие оператора в наблюдении за машиной.

Об авторе

Ли Бетковски уже 13 лет является руководителем отдела биотехнологий, химии и фармацевтики (Biotech, Chemical, Pharmaceutical — BCP) компании Flottweg. Ранее он работал в компаниях Krauss Maffei (пульсирующие и скоростные центрифуги, осушители), Rosenmund (фильтрующие осушители) и De Dietrich (оборудование из остеклованной стали). Он обладает почти 30-летним опытом работы в биотехнологической, химической и фармацевтической промышленностях, преимущественно в области центрифуг