07.08.2025

Prevenção da oxidação com centrifugas vedadas e injeção de gás inerte

Tradicionalmente, sólidos e líquidos foram separados por filtração ou com equipamento de prensagem. Embora esses métodos sejam eficazes, a moderna tecnologia de separação automatizada é uma excelente alternativa para uma separação mais rápida e uma abordagem mais eficiente. Muitos produtos são vulneráveis à oxidação. A eliminação ou, pelo menos, a minimização da concentração de oxigênio na atmosfera dentro da instalação de separação é imperativa para proteger a qualidade, o prazo de validade e a eficácia do produto.

As instalações de separação da centrífuga que são vedadas e que usam injeção de gás inerte podem ser usadas de forma segura e eficaz, evitando a exposição ao oxigênio. Algumas aplicações em que são usadas centrífugas vedadas com injeção de gás inerte incluem:

- Óleos e gorduras comestíveis (por exemplo, azeitona, sementes, gorduras animais)

- Sucos de frutas e verduras

- Clarificação de cerveja

- Extratos de plantas e algas

- Produtos farmacêuticos

Este white paper explica como centrífugas decanter tecnicamente vedadas, com injeção de gás inerte, melhoram a eficiência e a segurança na desumidificação e separação de materiais sensíveis ao oxigênio.

As centrífugas com injeção de gás inerte podem ser usadas para o processamento de suco de frutas e verduras, bem como outras aplicações.

As centrífugas com injeção de gás inerte podem ser usadas para o processamento de suco de frutas e verduras, bem como outras aplicações.Como são vedadas as centrífugas?

- Sobrepressão. Este método só pode ser usado com equipamentos projetados para sobrepressão. O ar no interior é removido adicionando e liberando continuamente gás inerte de alta pressão no equipamento vedado. Esta etapa é repetida até que a concentração de oxigênio dentro do equipamento seja medida no nível desejado. Em seguida, enquanto o equipamento estiver funcionando, a pressão interna é mantida em uma pressão diferencial mais alta do que a atmosfera (embora essa pressão operacional ainda seja muito menor do que a usada durante a inertização).

- Vácuo. Todo o ar dentro do equipamento é removido evacuando-o. Em seguida, o vácuo é quebrado por lavagem com gás inerte. Dependendo do equipamento, este procedimento deve ser repetido uma ou duas vezes. Equipamento projetado para manter o vácuo é necessário para este processo.

Inertização de fluxo contínuo: este método é usado para plantas, máquinas, contêineres e equipamentos que não são projetados para alta sobrepressão ou vácuo. Ele funciona alimentando o equipamento com gás inerte em um ponto do sistema fechado e liberando-o simultaneamente em outro ponto distante da entrada. Normalmente, há uma sequência de pré-inertização em fluxos volumétricos mais altos e uma sequência de injeção de gás inerte durante a operação normal do equipamento.

Os sistemas de centrifuga discutidos neste documento usam uma versão do terceiro método, a inertização contínua. Também é importante observar que os sistemas de centrífugas de fluxo contínuo inertes são "tecnicamente estanques", o que é diferente de serem hermeticamente vedados. Uma peça de equipamento hermeticamente vedada fornece uma tolerância de vazamento zero, enquanto a "estanqueidade" em um sistema tecnicamente estanque não pode ser garantida permanentemente devido ao seu design, função, etc.

Um conceito de design que se adapta a muitas aplicações

O design básico usado para evitar a oxidação pode ser personalizado para configurações e material específicos. O ar dentro da centrifuga é substituído por um gás inerte, normalmente nitrogênio ou dióxido de carbono. Isso forma uma vedação que mantém o oxigênio fora e a atmosfera necessária para o processo do material.

A atmosfera interna adequada significa maior qualidade e segurança do produto

A exposição ao oxigênio atmosférico dentro da centrifuga pode levar à oxidação e, além disso, à degradação do produto ou perda de qualidade. O objetivo de um sistema de centrífuga vedada é alcançar e manter a concentração de oxigênio limite (LOC) desejada dentro do sistema decanter.

Há duas etapas para criar uma atmosfera interna que atenda à composição atmosférica desejada: Pré-inertização e injeção de gás inerte.

A etapa de pré-inertização ocorre antes da máquina ser iniciada. O interior da centrifuga é lavado com gás inerte (por exemplo, dióxido de carbono ou nitrogênio) para deslocar o oxigênio. Isso é feito enchendo o compartimento até que a pressão exceda 0,290 PSI e continue até que o fluxo de gás inerte tenha substituído o volume interno da centrifuga várias vezes ou até que um sensor de oxigênio indique a concentração necessária de oxigênio, ou ambos. A quantidade de tempo que isso leva varia de acordo com o tamanho da decanter, mas geralmente é inferior a 30 minutos.

Após a inertização, o interior da centrifuga é "coberto" com o gás inerte, formando uma vedação estanque técnica. Nesta etapa, o sistema é mantido com uma ligeira sobrepressão. Isso resulta em uma pressão diferencial constante para a atmosfera, o que impede que a atmosfera externa penetre no interior.

É importante ressaltar que o sistema de fornecimento de gás inerte deve ser equipado com redundância suficiente para garantir a disponibilidade contínua de gás durante o tempo de inatividade da centrifuga.

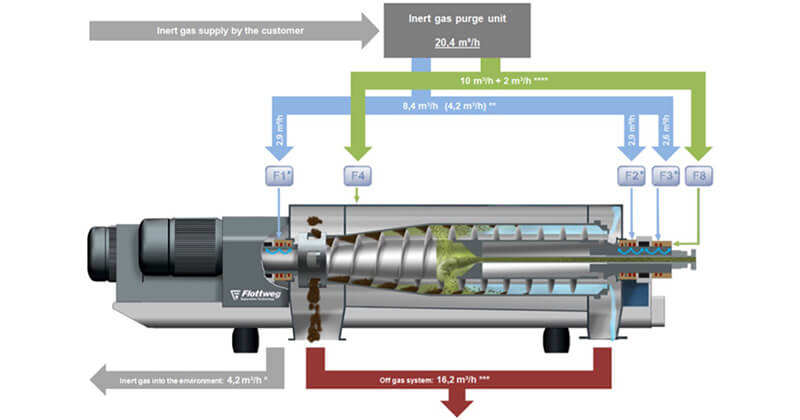

Fluxo de pré-inertização para centrifuga decanter Z4E

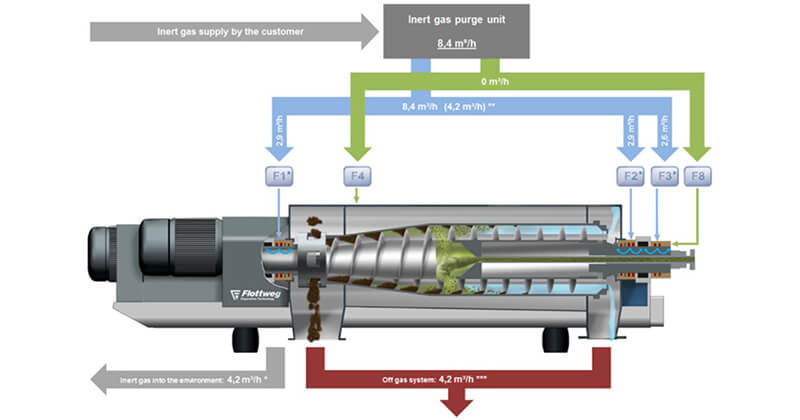

Fluxo de pré-inertização para centrifuga decanter Z4E Fluxo de inertização de injeção de gás inerte para centrífuga decanter Z4E

Fluxo de inertização de injeção de gás inerte para centrífuga decanter Z4EComo funciona um sistema de inertização e injeção de gás inerte

Uma fórmula matemática padrão é usada para calcular a quantidade de gás necessária para deslocar o volume do tambor do decanter. Uma vez que um volume adequado tenha sido deslocado e as condições de operação seguras tenham sido atingidas, o sistema é considerado em estado operacional (ou seja, inerte).

Uma vedação composta por vários anéis de vedação separa o interior da centrifuga da atmosfera externa. Ao usar múltiplos elementos de vedação, incluindo vedações adicionais nas passagens e carcaças do eixo, é criada uma vedação estanque técnica. Isso também reduz a quantidade de gás inerte usado, pois as vedações ajudam a garantir perdas mínimas em todo o sistema.

Entre os anéis de vedação é alimentado o gás inerte. Ele flui através de aberturas de vedação estreitas, tanto para o interior como para a atmosfera. Isso só é possível se a pressão na face da vedação for maior que a pressão na carcaça da decanter (> 0,290 PSI) e na atmosfera externa. A pressão diferencial (0,725-1,45 PSI) entre o compartimento e o ponto de alimentação de gás é monitorada e controlada. As vedações são pressurizadas, impedindo que o oxigênio entre no sistema.

Sensores de monitoramento de oxigênio vs. Sistemas de inertização de fluxo contínuo

As concentrações internas de oxigênio podem ser gerenciadas de duas maneiras: com sensores de oxigênio ou um sistema inerte de fluxo contínuo. Os sensores de oxigênio monitoram a concentração de oxigênio dentro do compartimento da centrifuga. Uma vantagem de usar esses sensores é o monitoramento contínuo que eles oferecem, especialmente se a pressão diferencial entre a carcaça interna e a atmosfera for < 0,290 PSI.

Os sensores de oxigênio fornecem informações diretas sobre o fator de risco da concentração de oxigênio. Em contraste, um sistema de inertização de fluxo contínuo é indireto e depende de pontos de ajuste do sensor de pressão. Enquanto a sobrepressão nas vedações/carcaça for mantida, nenhum oxigênio do ambiente pode penetrar no sistema e a concentração de oxigênio é mantida abaixo do nível crítico. Isso é feito com medidor de vazão e manômetros.

No entanto, como os sistemas de fluxo contínuo dependem de pontos de ajuste do sensor de pressão, as aplicações que exigem pressões diferenciais mais baixas podem ser suscetíveis a desligamentos incorretos do sistema. Nesses casos, os sensores de oxigênio podem fornecer monitoramento mais sensível dessa zona de perigo.

Ambos os métodos garantem uma operação segura se forem planejados, instalados e mantidos corretamente. Infelizmente, o ponto fraco de um sensor de oxigênio é o próprio sensor, que requer programação, calibração, substituição periódica e manutenção do PLC. Em geral, a inertização de fluxo contínuo oferece melhor usabilidade positiva líquida em comparação com o monitoramento de oxigênio.

Uma solução segura e eficiente para separação

O uso de um gás inerte para formar uma centrífuga bem vedada ou inerte é uma excelente solução para uma variedade de aplicações nas indústrias de alimentos, bebidas e farmacêutica, entre outras.

Uma vez comissionado, um cronograma de teste de estanqueidade deve ser criado e executado regularmente para verificar a estanqueidade da unidade de inertização. Os pontos de manutenção e teste de rotina incluem manômetros, medidores de vazão e mangueiras. As linhas de alimentação também devem ser verificadas em intervalos regulares quanto a danos, entupimentos e estanqueidade.

As centrífugas são extremamente eficientes, com maior capacidade de vazão do que filtros ou prensas e operam continuamente, em vez de em lotes, como com filtros ou prensas. É possível separar duas fases, três fases ou uma emulsão muito leve com uma centrifuga de inertização. Muitos sistemas também são totalmente automatizados, o que reduz o tempo gasto do operador na supervisão da máquina.

Sobre o autor

Lee Betkowski é Gerente da Indústria Biotecnológica, Química e Farmacêutica (BCP) da Flottweg há 13 anos. Ele trabalhou anteriormente para Krauss Maffei (empurrador, centrifuga descascadora, secadoras), Rosenmund (filtro secador) e De Dietrich (equipamento de aço revestido de vidro). Ele tem quase 30 anos de experiência nas indústrias biotecnológica/química/farmacêutica, predominantemente com centrifugas