03.02.2026

3 tendencias en la gestión de desechos que ahorran tiempo y dinero, y protegen el medioambiente

Tanto las plantas industriales como las municipales tienen la responsabilidad hacia el medioambiente de procesar adecuadamente los desechos. A menudo trabajan juntas para garantizar que esto suceda.

«Si una planta industrial alimenta una planta municipal, deberán garantizar que el municipio sea capaz de gestionar los niveles de toxicidad», afirmó Frank Scriver, director gerente de Flottweg Separation Technology Canada, ULC. «Las plantas municipales tienen la mayor responsabilidad, ya que el efluente que sale de ellas debe estar lo suficientemente 'limpio' para evitar daños al medioambiente».

A pesar de los numerosos desafíos existentes, existen varias tendencias en la manipulación de desechos que pueden crear soluciones viables para ahorrar tiempo de producción, costes operativos e impacto medioambiental.

Transporte de sólidos. Existen varios costes operativos que pueden afectar a las operaciones de procesamiento de desechos, incluido el transporte de sólidos. «Después de que una planta de tratamiento de desechos haya separado los sólidos del líquido, el líquido se limpia hasta un nivel de desinfección que garantiza una reintroducción segura en el medio ambiente», afirmó Scriver. «Realmente, muchas veces este efluente es lo suficientemente seguro para el consumo humano (aunque muchas personas se siguen estremeciendo solo de pensarlo). Sin embargo, los sólidos se transfieren a un vertedero o, si se tratan más, se pueden utilizar como fertilizante».

Incluso existe la posibilidad de utilizar los biosólidos como fuente de energía si se utilizan como combustible para generadores. «Dado que estos sólidos deben ser transferidos, la masa y el peso totales desempeñan un papel enorme en el coste de dicha transferencia», añadió Scriver. «Básicamente, el agua se convierte en el enemigo. Cuanto más secos estén los biosólidos, menores serán los costes de transferencia. Hay otros costes en un proceso de eliminación de desechos, como los costes de los polímeros o el consumo energético, capaces de quitar el sueño a un gerente de operaciones, aunque el objetivo de ahorro número uno suelen ser los costes de transferencia de sólidos.Innovaciones tecnológicas. Los cálculos de ahorro requieren datos, y la mayoría de las plantas mantienen estos registros de forma eficaz. «A menudo, estos son hechos que se utilizan para juzgar lo bien que se están gestionando las plantas», explicó Scriver. «Sin embargo, hay ocasiones en las que surgen nuevas tecnologías que requieren replantearse las cosas. Algunas innovaciones tecnológicas tienen un retorno de la inversión tan rápido que no hay lugar a dudas. Podría tratarse de innovaciones químicas, en los procesos o mecánicas».

- Mejoras en la automatización. Muchas plantas siguen automatizando sus procesos. «La comunicación de unas máquinas con otras es una tendencia que seguirá creciendo», dijo Scriver. «Los ordenadores están realizando ajustes basados en sensores de proceso que garantizan un funcionamiento óptimo. Esto requiere que los fabricantes de diversos equipos trabajen juntos para encontrar soluciones que optimicen la eficiencia de una planta. Por ejemplo, se considera que las centrífugas tienen un funcionamiento costoso. Un concepto erróneo es que el giro a alta velocidad provoca un desgaste rápido del equipo. Cuando se trata de separar un líquido de un sólido, no hay mejor tecnología que la contención, la eficiencia y la consistencia de esta máquina».

Historias de éxito

A continuación se muestran tres ejemplos reales de cómo las plantas de fabricación están utilizando estas tendencias para lograr ahorros significativos en sus costes de manipulación de desechos.

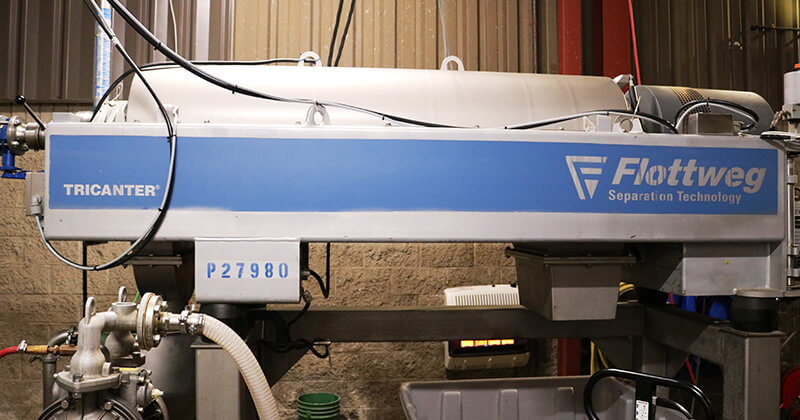

La Centrífuga de 3 Fases Produce una Solución de Separación Sostenible

Para el JTM Food Group, una empresa familiar de procesamiento de alimentos en Cincinnati (Ohio), la elaboración de productos bajos en grasa y calorías de una manera responsable con el medio ambiente, sostenible y que ahorre energía es la máxima prioridad. Gracias a la actualización a una centrífuga de 3 fases, JTM puede separar las aguas residuales generadas en tres componentes en un solo paso durante la producción: grasa, agua y sólidos. Esto permite a la empresa lograr un contenido de grasa más limpio, menos aguas residuales y más sólidos que nunca.

Para JTM, esto implica un ahorro de costes debido a la reducción del volumen de aguas residuales y ganancias adicionales, ya que pueden reutilizar los sólidos como alimento para animales. «Tenemos que reducir la cantidad de agua que enviamos a la ciudad», dijo Jerry Cramer, consultor de procesos para el tratamiento de desechos en JTM. «Y tenemos que hacer que la calidad del agua sea lo mejor posible».

La deshidratación elimina los materiales que contaminan el agua para que JTM pueda reutilizarlos o recuperarlos para algún otro fin. En la separación de 3 fases, es posible separar dos fases líquidas de una fase sólida al mismo tiempo. Las diferentes densidades de los líquidos (inmiscibles) y los sólidos permiten la descarga simultánea de las tres fases utilizando el Tricanter®.

Para el JTM Food Group, el servicio y la fiabilidad del equipo, junto con su capacidad de rendimiento, han marcado la diferencia a la hora de alcanzar sus objetivos de calidad y sostenibilidad.

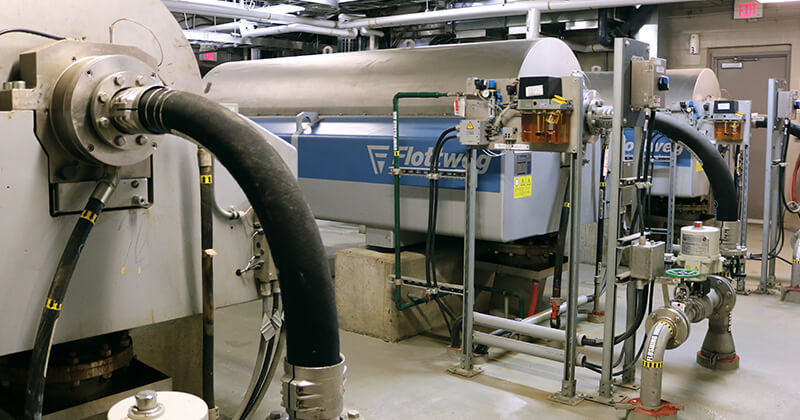

El Sistema de Centrífugas Ahorra Más de 200 000 $ al Año a la Planta de Tratamiento de Aguas Residuales

Solvay es una planta de tratamiento de aguas residuales con dos plantas químicas en su sede de Willow Island (Virginia Occidental). Otras tres plantas químicas alimentan la planta de tratamiento de aguas residuales de lodos activados, lo que dificulta la creación de un lodo homogéneo. Las cinco plantas producen alrededor de 3 millones de galones (unos 11,3 millones de litros) de aguas residuales al día.

La planta utilizó prensas de cámara durante décadas, pero recientemente se ha pasado a un sistema centrífugo Flottweg, que ha proporcionado unos resultados inmediatos. Según el superintendente de Mantenimiento y Tratamiento de Aguas Residuales de Solvay, ahora la empresa ahorra aproximadamente 214 000 $ al año gracias a unos equipos eficaces, automatizados y fáciles de usar. Además, el sistema de centrífuga ha reducido el tiempo de producción de 24 horas al día/7 días a la semana a solo un turno de 12 horas al día, a la vez que ha mejorado la calidad de los lodos y reducido la eliminación de desechos en vertederos.

«Tenemos muchos lotes diferentes que van cambiando día a día y mes a mes», dijo el superintendente. «Esto hace que sea difícil mantener una biomasa sana. La biomasa cambia constantemente. Vemos muchos grupos de alimentos diferentes. Los alimentos pueden oscilar muy rápidamente, lo que dificulta el desarrollo de un lodo homogéneo». Esto es un reto común para las plantas de tratamiento cuando hay lotes de múltiples fuentes y muy poca estabilización, si la hay.

Para producir un lodo consistente se requieren residuos consistentes. «Si todo el mundo enviase un residuo homogéneo, los insectos se aclimatarían a él», dijo Smith. «Se podría cultivar un insecto sano que se depositaría. Pero, si se cambia constantemente el pH y la alimentación de sustancias químicas, algunos de esos insectos morirán y otros aumentarán en población. Este tipo de lodo es extremadamente difícil de deshidratar».

Cuando el nivel de sólidos aumenta en una planta de tratamiento de aguas residuales, también aumentan los costes. En invierno de 2017, Smith se puso en contacto con Flottweg Separation Technology y participó en su programa piloto a través de un contrato de alquiler de equipos de centrifugado con una tecnología y asistencia técnica de gran calidad.

«La unidad piloto venía originalmente con un tornillo sinfín sólido, que posteriormente fue sustituido por un tornillo sinfín de cuerpo abierto (Xelletor)», añadió. «Observamos una gran mejora. La unidad piloto nos proporcionaba sólidos a un 19-20 %. Resultaba fácil de ejecutar. Presionamos el botón de inicio y empezó a producir el producto de inmediato. Pusimos en marcha el tornillo sinfín de cuerpo abierto (Xelletor) entre abril y agosto y fue un cambio radical. Obtuvimos un producto escamoso y nos resultó mucho más fácil mantener limpio el líquido centrifugado. Había al menos un 21 % de sólidos. Ese uno o dos por ciento supone un cambio físico en el aspecto del lodo y en su comportamiento».

El sistema de centrifugado con tecnología de separación Flottweg permitió a la planta de tratamiento de aguas residuales de Solvay reducir las horas de mano de obra utilizadas con los equipos de deshidratación, reducir el tiempo de funcionamiento y las toneladas de material destinado al vertedero, aumentar la homogeneidad de los lodos y reducir la energía.

El sistema permitió a Solvay reducir el tiempo de funcionamiento de 24 horas al día 7 días a la semana con operarios trabajando a tiempo completo a tan solo un turno de 12 horas al día. El sistema de centrifugado redujo la necesidad de mano de obra adicional así como el riesgo de lesiones para los operarios. La planta ya no necesita añadir cenizas volantes a la centrífuga, lo que ahorra el coste de dichas cenizas, los costes de transporte y las tasas de descarga, ya que el producto final es más ligero.

En total, la planta obtuvo ROI visible al cabo de pocos meses. Después del primer año de funcionamiento, el sistema Flottweg demostró su valía al suponer para Solvay un ahorro neto anual de más de 214 000 $. Esta cifra incluye el coste de la ceniza y su transporte, el traslado hasta el vertedero, los costes de eliminación, el coste de los polímeros, el alquiler, la contratación de mano de obra, los contenedores de residuos y los camiones que los transportan, los revestimientos de plástico y los gastos de mantenimiento y de electricidad.

La Planta Depuradora Ahorra 900 000 Dólares Canadienses al Año

La planta de tratamiento de aguas residuales de Greenway es la más grande de la ciudad de Londres, Ontario (Canadá). Tiene una capacidad prevista de 170 millones de litros al día y una capacidad máxima de 255 millones de litros al día. Recibe aproximadamente dos tercios de los flujos de aguas residuales de la ciudad de Londres. El proceso de eliminación de Greenway es la combustión. La planta de tratamiento utiliza actualmente centrífugas Flottweg para deshidratar los lodos hasta un contenido de sólidos de aproximadamente el 26 por ciento. Además, ya no se necesita combustible auxiliar, lo que se traduce en un ahorro de casi 900 000 dólares canadienses al año.

«Dependiendo del nivel de contenido de agua en el lodo, se requiere más energía para un mayor contenido de agua y menos energía para un menor contenido de agua», afirmó el supervisor de operaciones de Greenway. «Debido a que el nivel de sólidos era mucho menor con las prensas de filtro de banda, necesitábamos utilizar combustible auxiliar para mantener ese nivel de energía y la temperatura en nuestro lecho fluidizado».

En 2012, Greenway instaló tres unidades Flottweg C7E. El proceso están en funcionamiento el 95 % del tiempo, y dos de las unidades estarán en funcionamiento en todo momento. Estas tres máquinas están diseñadas individualmente para recibir 1200 litros por minuto de flujo de líquido o 1700 kg por hora de caudal másico.

Con las centrífugas podemos llevar ese contenido de sólidos a un nivel en el que no tengamos que utilizar combustible auxiliar para mantener esas temperaturas», explicó el supervisor de operaciones. «Funciona sin ese combustible. Además, el consumo de polímeros es en realidad menor de lo que habíamos previsto. Originalmente, habíamos presupuestado un cierto nivel con respecto al uso de polímeros, y probablemente sea alrededor del 75 % de lo que anticipamos originalmente».

La reducción del combustible auxiliar (gas natural) supuso el mayor ahorro de costes para la planta de tratamiento de aguas residuales. El ahorro se sitúa en torno a los 900 000 dólares canadienses al año.

«El grado de secado de los lodos puede afectar en gran medida a los gastos generales», afirmó Geordie Gauld, jefe de división de la planta de Greenway. Al reducir el grado de secado de los lodos entre un 24 y un 25 %, la planta pudo quemarlos en incineradores sin necesidad de gas natural. Actualmente, la planta trata aproximadamente 17 000 toneladas de lodos secos al año.

Después de quemar el lodo, la planta de Greenway transporta las cenizas sobrantes hasta un vertedero cercano. Sin embargo, no todas las plantas utilizan procesos de combustión. Algunos omiten la incineración y transportan la torta de lodo deshidratada directamente a un vertedero. En estos casos, el coste del transporte se ve muy afectado por el grado de secado de la torta.

El paso de las prensas de banda a las centrífugas no fue totalmente fluido. El consumo de polímeros aumentó; sin embargo, el coste adicional fue más que compensado por el ahorro de gas. Además, las piezas de la centrífuga tienden a ser más caras que las piezas de la prensa banda. Sin embargo, esto se ve compensado por el hecho de que hay menos piezas de desgaste y, por lo tanto, la reparación es mucho más fácil.

Con la transición a las centrífugas Flottweg, la planta de Greenway pudo satisfacer las demandas de su gestión operativa, pero también el bajo tiempo de inactividad deseado por el personal de mantenimiento. El sistema ha ayudado a reducir costes y simplificar las operaciones.

Autor

Daniel Lakovic es el director de desarrollo comercial de Flottweg Separation Technology Inc. Daniel es licenciado en Negocios Internacionales y cuenta con un máster en Economía. Puede ponerse en contacto con él en dlakovic@flottweg.net.