07.08.2025

Prevención de la oxidación con centrífugas selladas y superposición de gas inerte

Tradicionalmente, los sólidos y los líquidos se solían separar por filtración o con equipos de prensado. Aunque estos métodos son eficaces, la moderna tecnología de separación automatizada es una excelente alternativa para una separación más rápida y un enfoque más eficaz. Muchos productos son vulnerables a la oxidación. La eliminación o, al menos, la minimización de la concentración de oxígeno en la atmósfera dentro de la instalación de separación es imperativa para proteger la calidad, la vida útil y la eficacia del producto.

Las instalaciones de separación de centrífugas selladas que utilizan gas inerte pueden utilizarse de forma segura y eficaz evitando la superposición de oxígeno. Algunas aplicaciones en las que se utilizan centrífugas selladas con superposición de gas inerte incluyen:

- Aceites y grasas comestibles (por ejemplo, aceitunas, semillas, grasas animales)

- Zumos de frutas y verduras

- Clarificación decerveza

- Extractos de plantas y algas

- Productos farmacéuticos

En este artículo técnico se explica cómo las centrífugas decanter selladas técnicamente, cubiertas con gas inerte, mejoran la eficiencia y la seguridad en la deshidratación y separación de materiales sensibles al oxígeno.

Las centrífugas con superposición de gas inerte se pueden utilizar para el procesamiento de zumos de verduras y frutas, así como para otras aplicaciones.

Las centrífugas con superposición de gas inerte se pueden utilizar para el procesamiento de zumos de verduras y frutas, así como para otras aplicaciones.¿Cómo se sellan las centrífugas?

- Sobrepresión. Este método solo se puede utilizar con equipos diseñados para sobrepresión. El aire del interior se elimina añadiendo y liberando continuamente gas inerte a alta presión en el equipo sellado. Este paso se repite hasta que la concentración de oxígeno dentro del equipo alcanza el nivel deseado. A continuación, mientras el equipo está en funcionamiento, la presión interna se mantiene a una presión diferencial superior a la atmósfera (aunque esta presión de funcionamiento sigue siendo muy inferior a la utilizada durante la inertización).

- Vacío. Todo el aire del interior del equipo se elimina evacuando el equipo. A continuación, el vacío se rompe mediante la purga con gas inerte. En función del equipo, este proceso se debe repetir una o dos veces. Para este proceso se requiere un equipo diseñado para mantener el vacío.

Purga de flujo continuo: este método se utiliza para plantas, máquinas, contenedores y equipos que no están diseñados para alta sobrepresión o inertización. Funciona introduciendo gas inerte en el equipo en un punto del sistema cerrado y liberándolo simultáneamente en otro punto alejado de la alimentación. Durante el funcionamiento normal del equipo, suele haber una secuencia de inertización previa a caudales volumétricos más altos y una secuencia de superposición.

Los sistemas de centrífugas tratados en este artículo utilizan una versión del tercer método, la inertización continua. También es importante tener en cuenta que los sistemas de centrífuga con inertización de flujo continuo son «técnicamente herméticos», lo cual no significa que estén sellados herméticamente. Un equipo sellado herméticamente ofrece una tolerancia a las fugas cero, mientras que la «estanqueidad» en un sistema técnicamente hermético no puede garantizarse de forma permanente debido a su diseño, funcionamiento, etc.

Un concepto de diseño que se adapta a muchas aplicaciones

El diseño básico utilizado para evitar la oxidación se puede personalizar para materiales y ajustes específicos. El aire dentro de la centrífuga se sustituye por un gas inerte, normalmente nitrógeno o dióxido de carbono. Esto forma un sello que mantiene el oxígeno fuera y mantiene la atmósfera necesaria para el procesamiento del material.

Una atmósfera interna adecuada significa una mayor calidad y seguridad del producto

La exposición al oxígeno atmosférico dentro de la centrífuga puede provocar oxidación y, a continuación, degradación del producto o pérdida de calidad. El objetivo de un sistema de centrífuga sellado es lograr y mantener la concentración de oxígeno límite (COL) deseada dentro del sistema de decanter.

Hay dos pasos para crear una atmósfera interna que cumpla con la composición atmosférica deseada: La inertización previa y la superposición de gas inerte.

El paso de inertización previa se realiza antes de arrancar la máquina. El interior de la centrífuga se purga con gas inerte (p. ej., dióxido de carbono o nitrógeno) para desplazar el oxígeno. Esto se hace llenando la carcasa hasta que la presión supere los 0,290 psi y continúa hasta que el flujo de gas inerte haya sustituido el volumen interior de la centrífuga varias veces o hasta que un sensor de oxígeno indique la concentración de oxígeno requerida, o ambas. El tiempo necesario varía en función del tamaño del decanter, pero suele ser inferior a 30 minutos.

Después de la inertización, el interior de la centrífuga se «cubre» con el gas inerte, formando un sello técnicamente hermético. En este paso, el sistema se mantiene con una ligera sobrepresión. El resultado es una presión diferencial constante hacia la atmósfera, lo que impide que la atmósfera exterior penetre en el interior.

Es importante destacar que el sistema de suministro de gas inerte debe estar equipado con suficiente redundancia para garantizar la disponibilidad continua de gas durante el tiempo de inactividad de la centrífuga en caso de fallo.

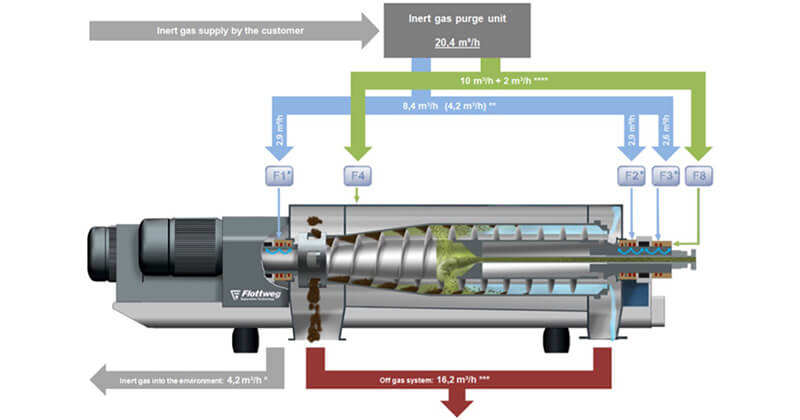

Flujo de inertización previa para centrífuga decanter Z4E

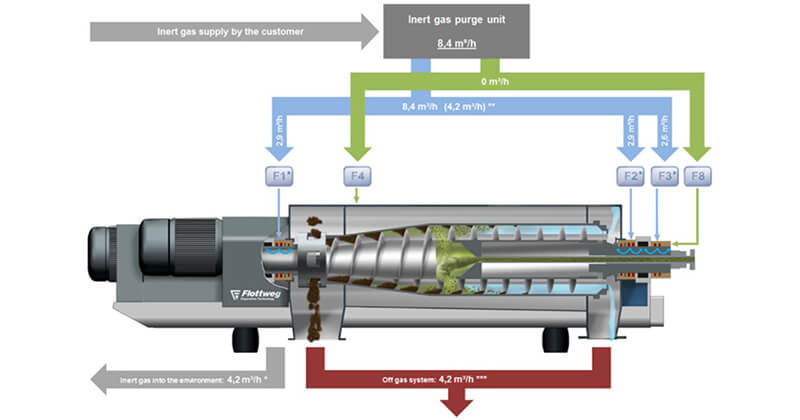

Flujo de inertización previa para centrífuga decanter Z4E Flujo de inertización de superposición para centrífuga decanter Z4E

Flujo de inertización de superposición para centrífuga decanter Z4ECómo funciona un sistema de inertización y superposición de gas inerte

Se utiliza una fórmula matemática estándar para calcular la cantidad de gas necesaria para desplazar el volumen del tambor del decanter. Una vez que se ha desplazado un volumen adecuado y se han alcanzado las condiciones de funcionamiento seguras, se considera que el sistema está en estado operativo (es decir, inerte).

Una junta compuesta por varios anillos de sellado separa el interior de la centrífuga de la atmósfera exterior. Mediante el uso de varios elementos de sellado, incluidas juntas adicionales en los pasos de eje y las carcasas, se crea un sellado técnicamente hermético. Esto también reduce la cantidad de gas inerte utilizado, ya que los sellos ayudan a garantizar una pérdida mínima en todo el sistema.

Entre las juntas de sellado se introduce gas inerte. Este fluye a través de estrechas aberturas de sellado, tanto hacia el interior como hacia la atmósfera. Esto solo es posible si la presión en la cara del sello es superior a la presión en la carcasa del decanter (> 0,290 psi) y la atmósfera exterior. La presión diferencial (0,725-1,45 psi) entre la carcasa y el punto de suministro de gas se supervisa y controla. Los sellados están presurizados, lo que evita que el oxígeno entre en el sistema.

Sensores de control de oxígeno frente a sistemas de inertización de flujo continuo

Las concentraciones internas de oxígeno se pueden gestionar de dos maneras: con sensores de oxígeno o un sistema de inertización de flujo continuo. Los sensores de oxígeno controlan la concentración de oxígeno dentro de la carcasa de la centrífuga. Una ventaja del uso de estos sensores es la supervisión continua que ofrecen, especialmente si la presión diferencial entre la carcasa interna y la atmósfera es < 0,290 psi.

Los sensores de oxígeno proporcionan información directa sobre el factor de riesgo de la concentración de oxígeno. Por el contrario, un sistema de inertización de flujo continuo es indirecto y depende de los puntos de ajuste del sensor de presión. Mientras se mantenga la sobrepresión en las juntas o la carcasa, el oxígeno del entorno no podrá penetrar en el sistema y la concentración de oxígeno se mantendrá por debajo del nivel crítico. Esto se realiza con medidores de caudal y manómetros.

Sin embargo, dado que los sistemas de flujo continuo dependen de los puntos de ajuste del sensor de presión, las aplicaciones que requieren presiones diferenciales más bajas pueden ser susceptibles a paradas erróneas del sistema. En estos casos, los sensores de oxígeno pueden proporcionar un control más sensible de esta zona de peligro.

Ambos métodos garantizan un funcionamiento seguro si se planifican, instalan y mantienen correctamente. Desafortunadamente, el punto débil de un sensor de oxígeno es el propio sensor, que requiere programación, calibración, sustitución periódica y mantenimiento del SPS. En general, la purga de flujo continuo ofrece una mejor usabilidad positiva neta en comparación con la inertización.

Una solución segura y eficaz para la separación

El uso de un gas inerte para formar una centrífuga herméticamente sellada o inertizada es una solución excelente para una variedad de aplicaciones en las industrias alimentaria, de bebidas y farmacéutica, entre otras.

Una vez puesta en marcha, se debe crear y realizar regularmente un programa de pruebas de estanqueidad para verificar la estanqueidad de la unidad de inertización. El mantenimiento rutinario y los puntos de prueba incluyen manómetros, medidores de caudal y mangueras. Las líneas de suministro también deben comprobarse a intervalos regulares para detectar daños, obstrucciones y fugas.

Las centrífugas son extremadamente eficientes, tienen un mayor rendimiento de caudal que los filtros o las prensas y funcionan de forma continua, en lugar de por lotes como con los filtros o las prensas. Es posible separar dos fases, tres fases o una emulsión muy ligera con una centrífuga inertizada. Muchos sistemas también están totalmente automatizados, lo que reduce el tiempo que el operario dedica a supervisar la máquina.

Acerca del autor

Lee Betkowski lleva 13 años como director de la industria biotecnológica, química y farmacéutica (BCP) de Flottweg. Anteriormente trabajó para Krauss Maffei (centrífugas de empuje, de rasqueta, secadores), Rosenmund (secadores de filtro) y De Dietrich (equipos de acero para líneas de vidrio). Cuenta con casi 30 años de experiencia en las industrias biotecnológica, química y farmacéutica, principalmente con centrífugas