03.02.2026

3 Tendências de manuseio de resíduos que salvam tempo, dinheiro e o meio ambiente

Tanto a planta industrial quanto a municipal têm a responsabilidade com o meio ambiente de processar adequadamente os resíduos. Muitas vezes, elas trabalham juntas para garantir que isso aconteça.

"Se uma planta industrial alimenta uma planta municipal, ela precisa garantir que os níveis de toxicidade sejam gerenciáveis pelo município", disse Frank Scriver, diretor administrativo da Flottweg Separation Technology Canada, ULC. "Então, as plantas municipais têm a maior responsabilidade, pois o efluente de lá deve estar 'limpo' o suficiente para evitar danos ao meio ambiente."

Mesmo com os muitos desafios, existem várias tendências no manuseio de resíduos que podem criar soluções viáveis para economias—economias em tempo de produção, custos operacionais e estresse ambiental.

Transporte de sólidos. Há vários custos operacionais que podem afetar uma operação de tratamento de resíduos, incluindo o transporte de sólidos. "Depois que uma planta de tratamento de resíduos separou os sólidos do líquido, o líquido é limpo para um nível de limpeza desinfetado que garante a reintrodução segura no ambiente", disse Scriver. "Verdadeiramente, muitas vezes esse efluente é seguro o suficiente para consumo humano (embora muitas pessoas ainda achem estranho isso). No entanto, o sólido será transferido para um aterro sanitário ou, se tratado mais, pode ser usado como fertilizante."

Há até oportunidades de usar biossólidos como fonte de energia quando usados como combustível para geradores. "Como esses sólidos precisam ser transferidos, a massa e o peso gerais desempenham um papel enorme no custo da transferência", acrescentou Scriver. "Essencialmente, a água se torna o adversário. Quanto mais secos os biossólidos, menores os custos de transferência. Há outros custos em um tratamento de resíduo, como custos de polímero ou consumo de energia, que podem manter um gerente de operações acordado à noite, mas o principal objetivo de economia é geralmente os custos de transferência de sólidos.Novas inovações tecnológicas. Os cálculos de economia exigem dados e a maioria das plantas mantém esses registros com eficácia. "Muitas vezes, esses são fatos que são usados para avaliar o bom gerenciamento da planta", explicou Scriver. "No entanto, há ocasiões em que surgem novas tecnologias que precisamos repensar. Algumas inovações tecnológicas têm um ROI tão rápido que o investimento se torna uma ideia fácil. Essas podem ser inovações químicas, de processo ou mecânicas."

- Maior automação. Muitas plantas continuam automatizando seu processo. "Máquinas que se comunicam com outras máquinas é uma tendência que continuará a crescer", disse Scriver. "Os computadores estão fazendo ajustes com base em sensores de processo que garantem operações ideais. Isso exige que a fabricação de vários equipamentos trabalhe em conjunto para encontrar soluções que otimizem a eficiência de uma planta. Por exemplo, as centrífugas foram consideradas caras de operar. Um equívoco é que a rotação de alta velocidade provoca desgaste rápido no equipamento. Ao procurar separar um líquido de um sólido, não há melhor tecnologia que as contenções, a eficiência e a consistência desta máquina."

Histórias de sucesso

A seguir estão três exemplos reais de como a planta de fabricação está usando essas tendências para obter economias significativas em seus esforços de manuseio de resíduos.

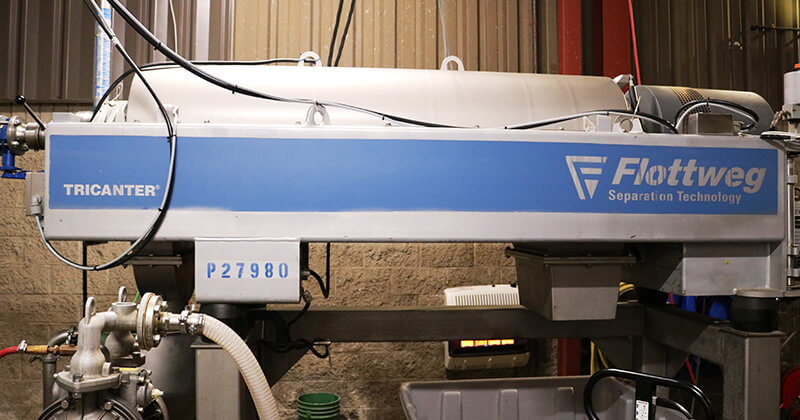

Centrífuga de três fases produz solução de separação sustentável

Para o JTM Food Group—uma empresa familiar de processamento de alimentos em Cincinnati, Ohio—a produção de produtos com baixo teor calórico e baixo teor de gordura de maneira ambientalmente responsável, sustentável e econômica é a principal prioridade do processo. Graças a uma atualização para uma centrifuga de três fases, a JTM pode separar as águas efluentes geradas em três componentes em uma etapa durante a produção—graxa, água e sólidos. Isso permite que a empresa atinja um teor de gordura mais limpo, menos efluentes e sólidos mais secos.

Para a JTM, isso significa economia de custos devido à redução do volume de efluentes e ganhos adicionais, pois podem reutilizar sólidos como ração animal. "Precisamos reduzir a quantidade de água que enviamos para a cidade", disse Jerry Cramer, consultor de processo para tratamento de resíduos na JTM. "E precisamos tornar a qualidade dessa água a melhor possível."

A desidratação remove o material que está contaminando a água para que a JTM possa reutilizá-lo ou recuperá-lo para algum outro propósito. Na separação de três fases, é possível separar duas fases líquidas de uma fase sólida ao mesmo tempo. As diferentes densidades do líquido (imiscível) e do sólido significam que todas as três fases podem ser descarregadas simultaneamente usando o Tricanter®.

Para o JTM Food Group, o serviço e a confiabilidade do equipamento, juntamente com seu desempenho, fizeram a diferença no alcance de seus objetivos de qualidade e sustentabilidade.

Sistema de centrífuga economiza mais de US$ 200.000 por ano na planta de tratamento de efluentes

A Solvay é uma instalação de tratamento de efluentes com duas plantas químicas em sua ilha Willow, WV. Três outras plantas químicas alimentam a instalação de tratamento de efluentes de lodo ativado, dificultando a criação de um lodo consistente. Os cinco locais produzem cerca de 3 milhões de galões de efluentes por dia.

A planta utilizou prensas de câmara por décadas, mas recentemente mudou para um sistema de centrífuga Flottweg que forneceu resultados imediatos. De acordo com o Superintendente de Manutenção e Tratamento de Efluentes da Solvay, a empresa agora economiza aproximadamente US$ 214.000 por ano graças ao equipamento eficaz, automatizado e fácil de usar. Além disso, o sistema de centrifuga diminuiu o tempo de produção de 24 horas por dia, 7 dias por semana, para apenas um turno de 12 horas por dia, ao mesmo tempo em que melhorou a qualidade do lodo e reduziu a massa do aterro sanitário.

"Temos muitos lotes diferentes aqui que mudam de dia para dia e de mês para mês", disse o superintendente. "Por isso, é difícil manter uma biomassa saudável. A biomassa está em constante mudança. Vemos muitos grupos diferentes de alimentos. O alimento oscila rapidamente, o que dificulta muito o desenvolvimento de um lodo consistente." Este é um desafio comum para as plantas de tratamento quando há lotes de várias fontes e muito pouca ou nenhuma equalização.

Para produzir um lodo consistente é necessário ter resíduos consistentes. "Se todos fornecessem resíduos consistentes, as bactérias se aclimatariam", diz o superintendente. "Seria possível cultivar bactérias saudáveis. Mas quando você muda constantemente o pH e a alimentação química, algumas bactérias morrem e outras bactérias aumentam em população. Esse tipo de lodo é extremamente difícil de desidratar."

Quando o nível de sólidos aumenta em uma estação de tratamento de águas residuais, os custos também aumentam. No inverno de 2017, Smith entrou em contato com a Flottweg Separation Technology e foi capaz de trabalhar dentro de seu programa piloto em um contrato de locação para equipamentos de centrífugas com tecnologia e serviço superiores.

"A unidade piloto era fornecida originalmente com uma rosca transportadora sólida, que foi trocada por uma rosca transportadora aberta (Xelletor)", disse ele. "Pudemos ver uma grande melhoria. A unidade piloto nos dava sólidos de 19-20%. Ela era fácil de operar. Bastava pressionar o botão e ela começava a produção imediatamente. Começamos a executar a rosca transportadora aberta (Xelletor) de abril até agosto, e foi uma mudança significativa. O produto era lodoso e era muito mais fácil manter o concentrado limpo. O produto tinha pelo menos 21% de sólidos. Estes um ou dois por cento faziam uma grande diferença física na aparência e no comportamento do lodo."

O sistema de centrífuga Flottweg Separation Technology permitiu que a estação de tratamento de efluentes da Solvay reduzisse as horas de trabalho usadas com o equipamento de desidratação, o tempo de operação e toneladas de material aterro sanitário, aumentando a consistência do lodo e reduzindo o consumo de energia.

Este sistema permitiu à Solvay reduzir o tempo de operação de 24 horas por dia, 7 dias por semana, com operadores dedicados em tempo integral, para apenas um turno de 12 horas por dia. O sistema da centrífuga reduziu a necessidade de mão de obra adicional e também reduziu o risco de lesões para os operadores. A planta não precisa mais adicionar cinzas volantes à centrífuga, o que reduz o custo de cinzas volantes, custos de transporte e taxas de tombamento porque o produto final é mais leve.

No total, a planta conseguiu ver um ROI em poucos meses. Após o primeiro ano em operação, o sistema Flottweg provou seu valor, fornecendo à Solvay uma economia líquida anual de mais de US$ 214.000. Esse número inclui custos de cinzas, transporte de cinzas, transporte de aterros sanitários, descarte, polímero, aluguel, locação de mão de obra, caixas de transporte, um caminhão de transporte, revestimento plástico, manutenção e eletricidade.

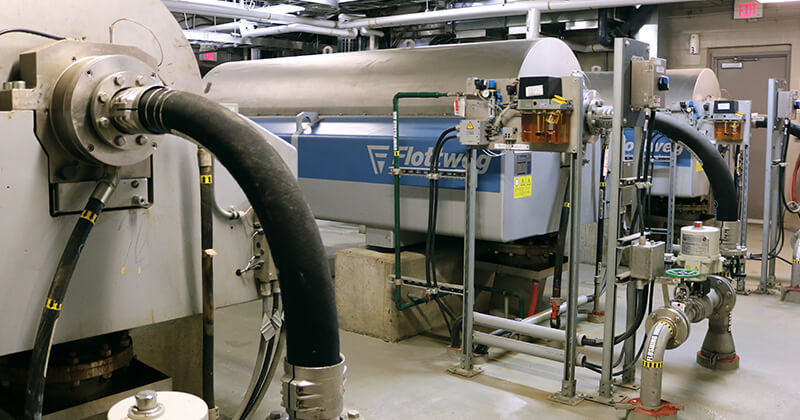

A estação de tratamento de água economiza 900.000 CAD por ano

A planta de tratamento de efluentes Greenway é a maior planta da cidade de Londres, Ontario, Canadá. Tem uma capacidade projetada de 170 milhões de litros por dia e uma capacidade máxima de 255 milhões de litros por dia. Leva aproximadamente dois terços dos fluxos de efluentes da cidade de Londres. O processo de descarte da Greenway é a incineração. A planta de tratamento agora utiliza centrífugas Flottweg para desidratar o lodo até um teor de sólido de cerca de 26 por cento. Além disso, o combustível auxiliar não é mais necessário, o que resulta em uma economia de quase 900.000 CAD por ano.

"Dependendo do nível de teor de água no lodo, é necessária mais energia para um maior teor de água e menos energia para um menor teor de água", disse o Supervisor de Operações da Greenway. "Como o nível de sólidos era muito menor com as prensas de filtro de correia, exigimos que usássemos combustível auxiliar para manter esse nível de energia e a temperatura em nosso leito fluidizado."

Em 2012, a Greenway instalou três unidades Flottweg C7E. O processo está operando 95 por cento do tempo e duas das unidades estarão funcionando o tempo todo. Essas três máquinas são projetadas individualmente para acomodar 1.200 litros por minuto de fluxo de líquido ou 1.700 kg por hora de fluxo de massa.

Com as centrífugas, podemos levar esse teor de sólido até um nível em que não precisamos usar combustível auxiliar para manter essas temperaturas", explicou o supervisor de operações. "Funciona sem esse combustível. Além disso, o consumo de polímero é, na verdade, menor do que antecipávamos. Originalmente, tínhamos orçamentado para um certo nível com relação ao uso de polímero, e isso é provavelmente cerca de 75 por cento do que antecipávamos originalmente."

A maior economia de custos para a planta de tratamento de efluentes ocorreu com a redução do combustível auxiliar (gás natural). A economia está na área de US$ 900.000 CAD por ano.

"A secura do lodo pode afetar muito a sobrecarga", disse o gerente de divisão da planta da Greenway. Ao reduzir sua secura do lodo de 24 para 25 por cento, a planta conseguiu incinerar o lodo em incineradores sem o auxílio de gás natural. Atualmente, eles tratam aproximadamente 17.000 toneladas de lodo seco por ano.

Depois que o lodo é queimado, a planta Greenway transporta as cinzas residuais para um aterro sanitário próximo. No entanto, nem todas as plantas utilizam o processo de incineração. Alguns ignoram a queima e transportam o bolo de lodo desidratado diretamente para um aterro sanitário. Nesses casos, o custo de transporte é pesado em relação à secura do bolo.

A mudança de prensas de banda para centrífugas não foi totalmente perfeita. O consumo de polímero aumentou, no entanto, o custo adicional foi mais do que compensado pela economia de gás. Além disso, as peças da centrifuga tendem a ser mais caras do que as peças da prensa de banda. No entanto, isso é compensado pelo fato de haver menos peças de desgaste e, portanto, o reparo é muito mais fácil.

Com a transição para as centrífugas Flottweg, a planta Greenway foi capaz de atender às demandas de seu gerenciamento operacional, mas também ao baixo tempo de inatividade desejado pelo pessoal de manutenção. O sistema os ajudou a reduzir custos e simplificar operações.

Autor

Daniel Lakovic é o Gerente de Desenvolvimento de Negócios da Flottweg Separation Technology Inc., e possui bacharelado em Negócios Internacionais e mestrado em Finanças. Ele pode ser contatado pelo e-mail dlakovic@flottweg.net.