03.02.2026

3 tendenze nella gestione dei rifiuti che fanno risparmiare tempo e denaro e tutelano l'ambiente

Sia gli impianti industriali che quelli municipali hanno una responsabilità nei confronti dell'ambiente: smaltire correttamente i rifiuti. Spesso collaborano tra loro per garantire che ciò accada.

"Se un impianto industriale alimenta un impianto municipale, è necessario garantire che i livelli di tossicità siano gestibili dal comune", ha affermato Frank Scriver, amministratore delegato di Flottweg Separation Technology Canada, ULC. "L'impianto municipale ha quindi la massima responsabilità, poiché l'effluente deve essere sufficientemente "pulito" per evitare danni all'ambiente".

Nonostante le numerose sfide, esistono diverse tendenze nella gestione dei rifiuti che possono creare soluzioni praticabili per realizzare un risparmio in termini di tempi di produzione, costi operativi e pressioni ambientali.

Trasporto di solidi. Esistono diversi costi operativi che possono influire su un'operazione di smaltimento dei rifiuti, compreso il trasporto di solidi. "Dopo che un impianto di trattamento dei rifiuti ha separato i solidi dal liquido, il liquido viene sottoposto a pulizia e portato a un livello di decontaminazione che ne garantisce la reintroduzione sicura nell'ambiente", ha affermato Scriver. "In verità, spesso questo effluente è abbastanza sicuro da poter essere utilizzato per il consumo umano (anche se molte persone rabbrividiscono al solo pensiero). Tuttavia, i solidi saranno trasferiti in discarica o, se ulteriormente trattati, potranno essere utilizzati come fertilizzante".

È persino possibile utilizzare i biosolidi come fonte di energia, ossia come combustibile per i generatori. "Poiché questi solidi devono essere trasferiti, la massa e il peso complessivi giocano un ruolo enorme nel determinare il costo del trasferimento", ha aggiunto Scriver. "In sostanza, l'acqua diventa il nemico. Più i biosolidi sono essiccati, minori sono i costi di trasferimento. Ci sono altri costi in un processo di smaltimento dei rifiuti, come i costi dei polimeri o il consumo di energia, a causa dei quali un responsabile operativo potrebbe anche non riuscire a dormire di notte, ma l'obiettivo di risparmio numero uno sono generalmente i costi di trasferimento dei solidi.Ultime innovazioni tecnologiche. Per effettuare il calcolo del risparmio è necessario avere a disposizione dei dati, e la maggior parte degli impianti conserva con cura dei registri. "Spesso si tratta di fatti che vengono utilizzati per giudicare in che misura gli impianti vengono gestiti in modo efficiente", ha spiegato Scriver. "Tuttavia, ci sono occasioni in cui emergono nuove tecnologie che richiedono un ripensamento. Alcune innovazioni tecnologiche hanno un ROI talmente rapido che l'investimento diventa un gioco da ragazzi. Potrebbe trattarsi di innovazioni nell'ambito della chimica, dei processi o della meccanica".

- Automazione migliorata. Molti impianti continuano ad automatizzare i propri processi. "Si diffonderà sempre più la tendenza ad avvalersi di macchine che comunicano con altre macchine", ha affermato Scriver. "I computer oggi effettuano regolazioni basate sui sensori di processo, che garantiscono operazioni ottimali. È necessario che i produttori di diverse attrezzature lavorino insieme per trovare soluzioni che ottimizzino l'efficienza di un impianto. Ad esempio, si pensava che utilizzare le centrifughe fosse antieconomico. L'idea che la rotazione ad alta velocità porti a una rapida usura della macchina è completamente errata. Quando si vuole separare un liquido da un solido, non esiste una tecnologia migliore di quella offerta da questa macchina, in termini di contenimento, efficacia e costanza".

Storie di successo

Di seguito sono riportati tre esempi reali di come gli impianti di produzione stiano sfruttando queste tendenze per ottenere risparmi significativi impegnandosi nella gestione dei rifiuti.

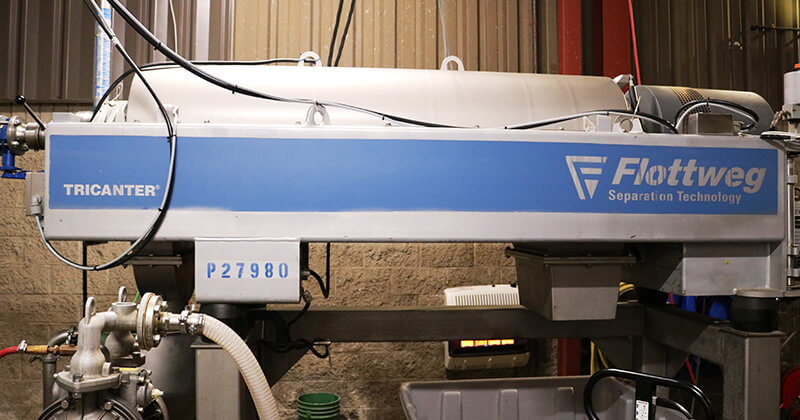

La centrifuga trifase offre una soluzione sostenibile per le mansioni di separazione

Per JTM Food Group, un'azienda a conduzione familiare che si occupa della lavorazione degli alimenti a Cincinnati, Ohio, la priorità assoluta è realizzare prodotti poveri di grassi e ipocalorici in modo responsabile e sostenibile sotto il profilo ecologico e con un basso consumo energetico. Grazie all'upgrade a una centrifuga trifase, JTM è ora in grado di effettuare, in un unico passaggio, la separazione delle acque reflue che si generano durante la produzione in tre componenti: grasso, acqua e solidi. Ciò consente all'azienda di ottenere un contenuto di grassi con un maggior grado di purificazione, meno acque reflue e solidi più secchi che mai.

Per JTM, ciò significa risparmi sui costi grazie alla riduzione del volume delle acque reflue e un aumento dei profitti, in quanto è possibile riutilizzare i solidi per l'alimentazione animale. "Dobbiamo ridurre la quantità di acqua che inviamo alla città", ha affermato Jerry Cramer, consulente di processo per il trattamento dei rifiuti presso JTM. "E dobbiamo fare in modo che la qualità di quell'acqua sia la migliore possibile".

Il processo di disidratazione rimuove i materiali che contaminano l'acqua, in modo che JTM possa riutilizzarli o recuperarli per altri scopi. Nella separazione trifase, è possibile separare contemporaneamente due fasi liquide da una fase solida. Le diverse densità dei liquidi (immiscibili) e dei solidi consentono di scaricare tutte e tre le fasi simultaneamente utilizzando il Tricanter®.

Per JTM Food Group, la funzionalità e l'affidabilità delle attrezzature, e le prestazioni delle stesse, hanno rappresentato un fattore determinante per il raggiungimento dei propri obiettivi in termini di qualità e sostenibilità.

Il sistema centrifugo fa risparmiare all'impianto di trattamento delle acque reflue oltre 200.000 dollari all'anno

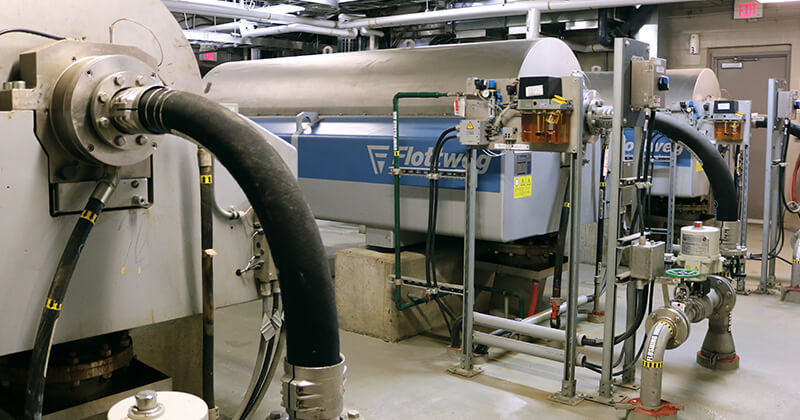

Solvay è una struttura per il trattamento delle acque reflue che dispone di due impianti chimici nel suo sito di Willow Island, in West Virginia. Tre altri impianti chimici alimentano l'impianto di trattamento delle acque reflue con processo a fanghi attivi, rendendo difficile la creazione di un fango uniforme. I cinque siti producono circa 3 milioni di galloni di acque reflue al giorno.

Nell'impianto si utilizzavano da decenni delle presse a camera, ma di recente si è passati a un sistema centrifugo Flottweg che ha dato subito degli ottimi risultati. Secondo il sovrintendente per la manutenzione e il trattamento delle acque reflue di Solvay , l'azienda ora risparmia circa 214.000 dollari all'anno grazie a queste attrezzature efficienti, automatizzate e facili da usare. Inoltre, il sistema centrifugo ha ridotto i tempi di produzione da 24 ore su 24, 7 giorni su 7, a solo un turno di 12 ore al giorno, migliorando al contempo la qualità dei fanghi e riducendo la massa di rifiuti da portare in discarica.

"Abbiamo molti lotti diversi qui, che cambiano giorno dopo giorno e mese dopo mese", ha affermato il sovrintendente. "Ciò rende difficile mantenere una biomassa sana. La biomassa è in continua evoluzione. Troviamo molti gruppi di alimenti diversi. Il cibo può mutare rapidamente, pertanto è molto difficile ottenere dei fanghi uniformi". Si tratta di una sfida comune per gli impianti di trattamento in presenza di lotti provenienti da più fonti e con una compensazione minima, se non addirittura assente.

Per ottenere fanghi uniformi sono necessari rifiuti uniformi. "Se tutti inviassero rifiuti uniformi, gli insetti si ambienterebbero", ha affermato Smith. "Si potrebbe crescere un insetto sano che si ambienterebbe. Tuttavia, quando si cambiano costantemente il pH e gli additivi chimici, si trovano alcuni insetti moribondi e altri in pieno aumento di popolazione. Questo tipo di fanghi è estremamente difficile da disidratare".

Quando in un impianto di trattamento delle acque reflue aumenta il livello di solidi, aumentano anche i costi. Nell'inverno del 2017, Smith ha potuto sperimentare la tecnologia di separazione Flottweg nell'ambito del programma pilota di Flottweg, con un contratto per il noleggio di apparecchiature centrifughe con tecnologie avanzate e relativo servizio assistenza.

"In origine, l'unità pilota era dotata di una coclea con corpo solido, che poi è stata sostituita con una coclea a corpo aperto (Xelletor)", ha detto. "Abbiamo notato un enorme miglioramento. L'unità pilota forniva una percentuale di solidi tra il 19 e il 20%. Inoltre era facile da usare. Bastava premere il pulsante di avvio per dare subito il via alla produzione. Abbiamo iniziato a usare la coclea a corpo aperto (Xelletor) da aprile e abbiamo continuato fino ad agosto. Devo dire che è stato un cambiamento radicale. Il prodotto era friabile ed era molto più facile mantenere pulito il centrato. Era composto da solidi almeno per il 21%. Quell'1 o 2% di solidi in più provoca un cambiamento fisico nei fanghi, ne modifica l'aspetto e il comportamento".

La tecnologia di separazione del sistema centrifugo Flottweg ha consentito all'impianto di trattamento delle acque reflue di Solvay di ridurre le ore lavorative necessarie per far funzionare le macchine per la disidratazione, ridurre i tempi di esercizio, evitare la produzione di tonnellate di materiale da discarica, accrescere l'uniformità dei fanghi e ridurre i consumi energetici.

Grazie a questo sistema, Solvay ha ridotto i tempi di esercizio da 24 ore su 24, 7 giorni su 7, con operatori dedicati in attività a tempo pieno, a un solo turno di 12 ore al giorno. Il sistema centrifugo ha ridotto sia il fabbisogno di personale aggiuntivo, sia il rischio di lesioni per gli operatori. Non c'è più bisogno di aggiungere ceneri volanti nell'impianto, quindi si risparmia sui costi di acquisto delle ceneri volanti e sulle spese di trasporto e smaltimento, perché il prodotto finale è più leggero .

Nel complesso, lo stabilimento ha realizzato un ROI in pochi mesi. Dopo il primo anno di esercizio, il sistema Flottweg ha dimostrato il suo valore offrendo a Solvay un risparmio netto annuo di oltre 214.000 dollari. Questa cifra include i costi di acquisto e trasporto delle ceneri, trasporto in discarica, smaltimento, acquisto di polimeri, noleggio, assunzione di personale aggiuntivo, contenitori scarrabili, un camion scarrabile, un rivestimento in plastica, manutenzione e consumo di energia elettrica.

L'impianto di depurazione risparmia 900.000 dollari canadesi all'anno

L'impianto di trattamento delle acque reflue Greenway è il più grande della città di Londra, Ontario, Canada. Ha una capacità prevista di 170 milioni di litri al giorno e una capacità massima di 255 milioni di litri al giorno. Accoglie circa due terzi del flusso di acque reflue della città di Londra. Il processo di smaltimento adottato nell'impianto di Greenway è l'incenerimento. L'impianto di trattamento utilizza ora le centrifughe Flottweg per disidratare i fanghi fino a un contenuto di solidi di circa il 26 percento. Inoltre, non è più necessario il combustibile ausiliario, il che consente un risparmio di quasi 900.000 dollari canadesi all'anno.

"In base alla quantità d'acqua contenuta nel fango, è necessaria più energia per un contenuto d'acqua maggiore e meno energia per un contenuto d'acqua minore", ha affermato il Supervisore delle operazioni di Greenway. "Poiché con le filtropresse a nastro ottenevamo una quantità di sostanza solida molto inferiore, eravamo costretti a utilizzare combustibile ausiliario per mantenere il livello energetico e la temperatura necessari per il nostro letto di fluido."

Nel 2012, Greenway ha installato tre unità Flottweg C7E. Il processo è attivo per il 95% del tempo e due delle unità sono sempre in funzione. Queste tre macchine sono progettate singolarmente per accogliere 1.200 litri al minuto di flusso liquido o 1.700 kg all'ora di portata massica.

Con le centrifughe possiamo portare questo contenuto di solidi a un livello che ci consente di fare a meno del combustibile ausiliario per mantenere queste temperature", ha spiegato il supervisore delle operazioni. "Funziona senza quel combustibile. Inoltre, il consumo di polimeri è effettivamente più basso del previsto. Inizialmente avevamo preventivato un certo budget per quanto riguarda l'uso dei polimeri, probabilmente è circa il 75% di quello che avevamo previsto inizialmente".

Il maggiore risparmio economico per l'impianto di trattamento delle acque reflue è stato ottenuto grazie alla riduzione del combustibile ausiliario (gas naturale). Il risparmio è di circa 900.000 dollari canadesi all'anno.

"Il grado di secchezza del fango può avere un impatto significativo sulle spese generali", ha dichiarato il Responsabile di reparto presso l'impianto Greenway. Quando il grado di secchezza è stato portato dal 24 al 25 percento, l'impianto è stato in grado di bruciare il fango negli inceneritori senza l'aiuto del gas naturale. Attualmente si occupano del trattamento di circa 17.000 tonnellate di fanghi secchi all'anno.

Dopo che il fango è stato bruciato, l'impianto Greenway trasporta le ceneri rimanenti in una discarica vicina. Tuttavia, non tutti gli impianti utilizzano processi di incenerimento. Alcuni saltano l'incenerimento e trasportano la massa di fango disidratata direttamente in discarica. In questi casi, il costo del trasporto viene ampiamente valutato in rapporto alla secchezza della massa disidratata.

Il passaggio dalle presse a nastro alle centrifughe non è stato completamente agevole. Il consumo di polimeri è aumentato; tuttavia, il costo aggiuntivo è stato più che compensato dal risparmio di gas. Inoltre, tendenzialmente i componenti delle centrifughe sono più costosi rispetto ai componenti delle presse a nastro. Tuttavia, ciò è compensato dal fatto che ci sono meno parti soggette a usura e quindi la riparazione è molto più semplice.

Con il passaggio alle centrifughe Flottweg, l'impianto Greenway è stato in grado di soddisfare le esigenze della gestione aziendale, ma anche la richiesta di tempi di fermo ridotti avanzata dal personale di manutenzione. Il sistema ha contribuito a ridurre i costi e a semplificare le operazioni.

Redatto da:

Daniel Lakovic è Business Development Manager di Flottweg Separation Technology Inc. Daniel ha conseguito due lauree: un BS in International Business e un MBA in Finanza. Può essere contattato all'indirizzo dlakovic@flottweg.net.