07.08.2025

Prevenzione dell'ossidazione con centrifughe sigillate e polmonazione con gas inerte

Il processo di separazione dei solidi dai liquidi è sempre stato attuato tramite filtrazione o con attrezzature di pressatura. Sebbene questi metodi siano efficaci, la moderna tecnologia di separazione automatizzata è un'eccellente alternativa, in quanto consente una separazione più rapida e un approccio più efficiente. Molti prodotti sono soggetti a un processo di ossidazione. Per garantire la qualità, la durata e l'efficacia del prodotto, è essenziale eliminare, o almeno ridurre al minimo, la concentrazione di ossigeno nell'atmosfera presente all'interno dell'impianto di separazione.

Se sigillato e sottoposto a polmonazione con gas inerte, un separatore centrifugo può essere utilizzato in modo sicuro ed efficace e, allo stesso tempo, protegge il prodotto dal contatto con l'ossigeno. Ecco un elenco delle applicazioni in cui vengono utilizzate le centrifughe sigillate e polmonate con gas inerte:

- Oli e grassi alimentari (ad es. oliva, semi, grassi animali)

- Succhi di frutta e di verdura

- Chiarificazione della birra

- Estratti di piante e di alghe

- Prodotti farmaceutici

Questo libro bianco spiega come le centrifughe decanter tecnicamente sigillate, polmonate con gas inerte, garantiscano una maggiore efficacia e sicurezza nei processi di disidratazione e separazione di materiali sensibili all'ossigeno.

Le centrifughe polmonate con gas inerte possono essere utilizzate per la lavorazione di succhi di frutta e di verdura, nonché per altre applicazioni.

Le centrifughe polmonate con gas inerte possono essere utilizzate per la lavorazione di succhi di frutta e di verdura, nonché per altre applicazioni.Come vengono sigillate le centrifughe?

- Sovrapressione. questo metodo può essere utilizzato solo con apparecchiature progettate per la sovrapressione. L'aria presente nell'apparecchiatura viene rimossa immettendo continuamente gas inerte ad alta pressione nell'apparecchiatura sigillata, che viene poi rilasciato. Questo passaggio viene ripetuto fino a quando la concentrazione di ossigeno all'interno dell'apparecchiatura non raggiunge il livello desiderato. Quindi, durante il funzionamento, la pressione interna viene mantenuta a una pressione differenziale superiore a quella atmosferica (anche se questa pressione di esercizio è ancora molto inferiore a quella utilizzata durante l'inertizzazione).

- Vuoto. Tutta l'aria all'interno dell'impianto viene rimossa evacuando l'impianto. Successivamente, il vuoto viene riempito tramite lavaggio con gas inerte. A seconda dell'apparecchiatura, questa procedura deve essere ripetuta una o due volte. Per questo processo sono necessarie apparecchiature progettate per mantenere il vuoto.

Inertizzazione a flusso continuo: questo metodo viene utilizzato per impianti, macchine, serbatoi e apparecchiature non progettati per sottostare ad alte sovrapressioni o al vuoto. Si procede immettendo gas inerte nell'apparecchiatura, in un punto del sistema chiuso, e rilasciandolo contemporaneamente in un altro punto distante dal punto di ingresso. In genere, durante il normale funzionamento dell'apparecchiatura è presente una sequenza di pre-inertizzazione a portate più elevate e una sequenza di polmonazione.

I sistemi centrifughi trattati in questo documento utilizzano una versione del terzo metodo, l'inertizzazione a flusso continuo. È inoltre importante notare che i sistemi di centrifugazione con inertizzazione a flusso continuo sono "tecnicamente a tenuta", il che è diverso dalla sigillatura ermetica. Un'apparecchiatura sigillata ermeticamente garantisce zero perdite, mentre la "tenuta" in un sistema tecnicamente a tenuta non può essere garantita in modo permanente a causa del suo design, della sua funzione, ecc.

Un design concepito in modo tale da adattarsi a molte applicazioni

Il modello base del sistema anti-ossidazione può essere personalizzato scegliendo materiali e impostazioni specifici. L'aria all'interno della centrifuga viene sostituita da un gas inerte, solitamente azoto o anidride carbonica. In questo modo si forma una tenuta stagna che impedisce l'ingresso dell'ossigeno e mantiene l'atmosfera nelle condizioni ottimali per la lavorazione del materiale.

Un'adeguata atmosfera interna garantisce la sicurezza e una maggiore qualità del prodotto

L'esposizione all'ossigeno presente all'interno della centrifuga può causare ossidazione e un'ulteriore degradazione o perdita di qualità del prodotto. L'obiettivo di un sistema centrifugo sigillato è quello di raggiungere e mantenere la concentrazione limite di ossigeno (LOC) desiderata all'interno del sistema decanter.

Esistono due passaggi che consentono di creare un'atmosfera interna che corrisponda alla composizione atmosferica desiderata: pre-inertizzazione e polmonazione con gas inerte.

La fase di pre-inertizzazione precede l'avvio della macchina. L'interno della centrifuga viene lavato con gas inerte (ad es. biossido di carbonio o azoto) per sostituire l'ossigeno. A tale scopo, si riempie l'alloggiamento fino a quando la pressione non supera 0,290 PSI e si continua fino a quando il flusso di gas inerte non ha sostituito più volte il volume interno della centrifuga o fino a quando un sensore di ossigeno non indica che è stata raggiunta la concentrazione di ossigeno desiderata, o entrambe. Il tempo necessario varia a seconda delle dimensioni del decanter, ma di solito è inferiore a 30 minuti.

Dopo l'inertizzazione, l'interno della centrifuga viene "polmonato" con gas inerte, formando una sigillatura tecnicamente ermetica. In questa fase il sistema viene mantenuto a una leggera sovrappressione. Ciò si traduce in una pressione differenziale costante verso l'atmosfera, che impedisce all'atmosfera esterna di penetrare all'interno.

È importante notare che il sistema di alimentazione del gas inerte deve essere dotato di una ridondanza sufficiente a garantire la disponibilità continua di gas durante i tempi di fermo della centrifuga in caso di guasto.

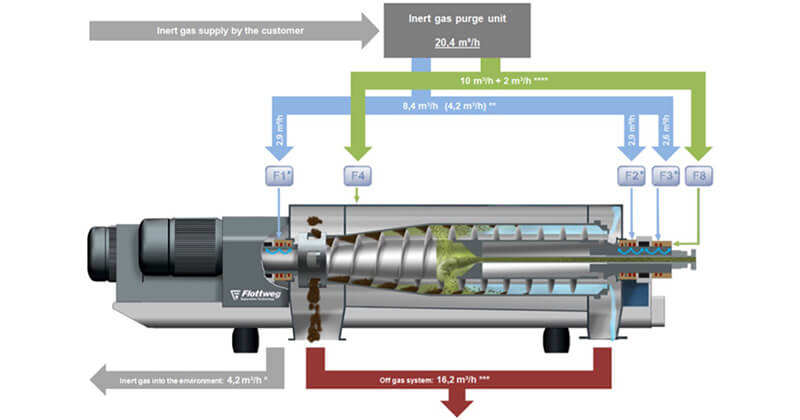

Flusso pre-inertizzante per centrifuga decanter Z4E

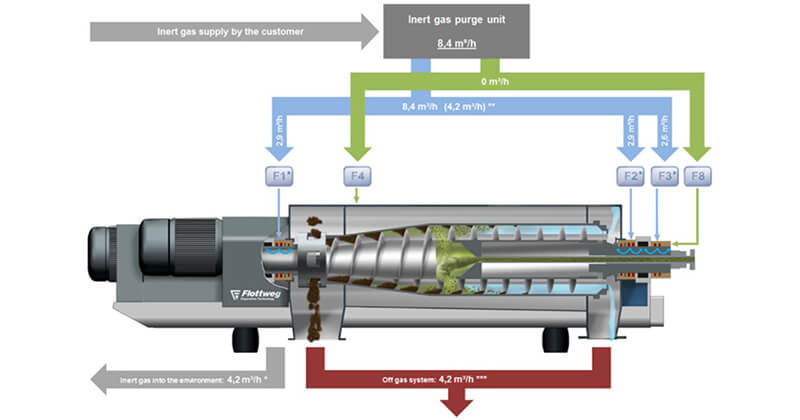

Flusso pre-inertizzante per centrifuga decanter Z4E Flusso di polmonazione per centrifuga decanter Z4E

Flusso di polmonazione per centrifuga decanter Z4EFunzionamento di un sistema inertizzato e polmonato con gas inerte

Per calcolare la quantità di gas necessaria per sostituire l'atmosfera nel tamburo da decanter, si utilizza una formula matematica standard. Una volta sostituita una quantità adeguata e raggiunte le condizioni per un funzionamento sicuro, il sistema è da considerarsi pronto per entrare in funzione (ossia è inerte).

Una tenuta composta da diversi anelli di tenuta separa l'interno della centrifuga dall'atmosfera esterna. Grazie all'impiego di più elementi di tenuta, comprese delle tenute aggiuntive sui passanti dell'albero e sugli alloggiamenti, si ottiene una tenuta tecnicamente ermetica. Ciò riduce anche la quantità di gas inerte utilizzata, poiché le tenute contribuiscono a garantire perdite minime in tutto il sistema.

Il gas inerte viene introdotto tra gli anelli di tenuta. Attraverso strette aperture nelle tenute, fluisce sia nell'interno dell'apparecchiatura che nell'atmosfera. Ciò è possibile solo se la pressione sulla superficie di tenuta è superiore alla pressione presente nell'alloggiamento del decanter (> 0,290 PSI) e nell'atmosfera esterna. La pressione differenziale (0,725-1,45 PSI) tra l'alloggiamento e il punto di alimentazione del gas viene monitorata e controllata. Le tenute sono pressurizzate, in modo da impedire all'ossigeno di entrare nel sistema.

Sensori di monitoraggio dell'ossigeno vs Sistemi di inertizzazione a flusso continuo

Le concentrazioni interne di ossigeno possono essere gestite in due modi: con sensori di ossigeno o un sistema di inertizzazione a flusso continuo. I sensori di ossigeno monitorano la concentrazione di ossigeno all'interno dell'alloggiamento della centrifuga. Un vantaggio dell'utilizzo di questi sensori è la possibilità di avvalersi di un monitoraggio continuo, in particolare se la pressione differenziale tra l'alloggiamento interno e l'atmosfera è < 0,290 PSI.

I sensori di ossigeno forniscono informazioni in tempo reale sui fattori di rischio legati alla concentrazione di ossigeno. Al contrario, un sistema di inertizzazione a flusso continuo fornisce indicazioni indirette e si basa sui setpoint del sensore di pressione. Finché la sovrapressione sulle tenute/sull'alloggiamento viene mantenuta, l'ossigeno non può penetrare nel sistema dall'ambiente esterno, per cui la concentrazione di ossigeno viene mantenuta al di sotto del livello critico. A tale scopo vengono usati misuratori del diametro del flusso e manometri.

Tuttavia, poiché i sistemi a flusso continuo si basano sui setpoint del sensore di pressione, le applicazioni che richiedono pressioni differenziali inferiori possono essere soggette a un arresto improvviso del sistema. In questi casi, i sensori di ossigeno possono fornire un monitoraggio più sensibile di questa zona di pericolo.

Entrambi i metodi garantiscono un funzionamento sicuro se si procede a una corretta pianificazione, installazione e manutenzione. Purtroppo, l'utilizzo di un sensore di ossigeno implica la programmazione tramite PLC, la taratura, la sostituzione periodica e la manutenzione del sensore stesso. Complessivamente, l'inertizzazione a flusso continuo offre una migliore fruibilità netta rispetto al monitoraggio dell'ossigeno.

Una soluzione sicura ed efficiente per i processi di separazione

L'uso di un gas inerte per la realizzazione di una centrifuga a tenuta ermetica o inertizzata è una soluzione eccellente per un gran numero di campi di applicazione, tra cui il settore alimentare, delle bevande e farmaceutico.

Dopo la messa in servizio, è necessario creare un programma di controlli della tenuta ermetica ed eseguirlo regolarmente per verificare la tenuta dell'unità di inertizzazione. Le ordinarie attività di controllo e manutenzione prevedono l'uso di manometri, misuratori del diametro del flusso e tubi flessibili. Le linee di alimentazione devono inoltre essere controllate a intervalli regolari per escludere la presenza di danni, ostruzioni e perdite.

Le centrifughe sono estremamente efficienti, offrono una portata volumetrica superiore rispetto ai filtri o alle presse; rispetto a questi ultimi, funzionano in continuo, anziché in lotti. Una centrifuga inertizzata consente di separare due fasi, tre fasi o un'emulsione molto leggera. Molti sistemi sono anche completamente automatizzati, il che significa che l'operatore deve dedicare meno tempo alla supervisione della macchina.

Informazioni sull'autore

Lee Betkowski è responsabile della divisione biotecnologica, chimica e farmaceutica (BCP) di Flottweg da 13 anni. In precedenza ha lavorato per Krauss Maffei (spintori, centrifughe pelatrici, essiccatori), Rosenmund (essiccatori a filtro) e De Dietrich (attrezzature in acciaio per la linea vetro). Ha quasi 30 anni di esperienza nel settore biotecnologico/chimico/farmaceutico, principalmente con le centrifughe