07.08.2025

Prévention de l’oxydation avec des centrifugeuses hermétiques et un isolement par gaz inerte

Traditionnellement, les solides et les liquides ont été séparés par filtration ou à l’aide d’un équipement à presses. Bien que ces méthodes soient efficaces, la technologie de séparation automatisée moderne est une excellente alternative pour une séparation plus rapide et une approche plus efficace. De nombreux produits sont susceptibles de s’oxyder. Il est impératif d’éliminer ou au moins de minimiser la concentration en oxygène dans l’atmosphère du dispositif de séparation pour protéger la qualité, la durée de conservation et l’efficacité du produit.

Les dispositifs de séparation par centrifugeuse hermétiques et utilisant l’isolement par gaz inerte peuvent être utilisés de manière sûre et efficace tout en évitant l’exposition à l’oxygène. Certaines applications dans lesquelles des centrifugeuses étanches isolées au gaz inerte sont utilisées incluent :

- Huiles et graisses comestibles (par ex. olives, graines, graisses animales)

- Jus de fruits et de légumes

- Clarification de la bière

- Extraits de plantes et d’algues

- Secteur pharmaceutique

Ce livre blanc explique comment les décanteurs centrifuges techniquement étanches, isolés au gaz inerte, améliorent le rendement et la sécurité de la déshydratation et de la séparation des matériaux sensibles à l’oxygène.

Les centrifugeuses à gaz inerte peuvent être utilisées pour le processus des jus de fruits et de légumes, ainsi que pour d’autres applications.

Les centrifugeuses à gaz inerte peuvent être utilisées pour le processus des jus de fruits et de légumes, ainsi que pour d’autres applications.Comment les centrifugeuses sont-elles étanchéifiées ?

- Surpression. Cette méthode ne peut être utilisée qu’avec un équipement conçu pour la surpression. L’air à l’intérieur est éliminé par l’ajout et la libération en continu de gaz inerte à haute pression dans l’équipement étanche. Cette étape est répétée jusqu’à ce que la concentration en oxygène à l’intérieur de l’équipement soit mesurée au niveau souhaité. Ensuite, pendant le fonctionnement de l’équipement, la pression interne est maintenue à une pression différentielle supérieure à celle de l’atmosphère (bien que cette pression de fonctionnement soit toujours bien inférieure à celle utilisée pendant l’inertisation).

- Vide. Tout l’air à l’intérieur de l’équipement est éliminé par évacuation de l’équipement. Ensuite, le vide est rompu par le rinçage avec du gaz inerte. Selon l’équipement, cette procédure doit être répétée une ou deux fois. Un équipement conçu pour maintenir le vide est nécessaire pour ce processus.

Inertisation en flux continu : cette méthode est utilisée pour les usines, les machines, les conteneurs et les équipements qui ne sont pas conçus pour une surpression élevée ou le vide. Cela fonctionne en introduisant du gaz inerte dans l’équipement à un point du système fermé et en le libérant simultanément à un autre point éloigné de l’alimentation. Il existe généralement une séquence de pré-inertisation à des débits volumétriques plus élevés et une séquence d’isolement pendant le fonctionnement normal de l’équipement.

Les systèmes de centrifugeuse abordés dans ce document utilisent une version de la troisième méthode, l’inertisation en flux continu. Il est également important de noter que les systèmes de centrifugeuse à inertisation en flux continu sont « techniquement étanches », ce qui diffère de l’étanchéité hermétique. Un équipement hermétiquement étanche offre une tolérance zéro fuite, tandis que l’« étanchéité » dans un système techniquement étanche ne peut pas être garantie en permanence en raison de sa conception, de son fonctionnement, etc.

Un concept de design qui s’adapte à de nombreuses applications

La conception de base utilisée pour prévenir l’oxydation peut être personnalisée en fonction des matériaux et des paramètres spécifiques. L’air dans la centrifugeuse est remplacé par un gaz inerte, généralement de l’azote ou du dioxyde de carbone. Cela forme un joint qui empêche l’oxygène de pénétrer et maintient l’atmosphère requise pour la préparation du matériau.

Une atmosphère interne appropriée permet d’améliorer la qualité et la sécurité des produits

L’exposition à l’oxygène atmosphérique à l’intérieur de la centrifugeuse peut entraîner une oxydation et une dégradation ou une perte de qualité du produit. L’objectif d’un système de centrifugeuse étanche est d’atteindre et de maintenir la concentration limite d’oxygène (LOC) souhaitée à l’intérieur du système de décanteur.

Deux étapes sont nécessaires pour créer une atmosphère intérieure qui répond à la composition atmosphérique souhaitée : Pré-inertisation et isolement par gaz inerte.

L’étape de pré-inertisation a lieu avant le démarrage de la machine. L’intérieur de la centrifugeuse est rincé avec du gaz inerte (par exemple, du dioxyde de carbone ou de l’azote) pour déplacer l’oxygène. Pour ce faire, il faut remplir le boîtier jusqu’à ce que la pression dépasse 0,290 PSI et continuer jusqu’à ce que le flux de gaz inerte ait remplacé plusieurs fois le volume interne de la centrifugeuse ou jusqu’à ce qu’un capteur d’oxygène indique la concentration d’oxygène requise, ou les deux. La durée varie en fonction de la taille du décanteur, mais est généralement inférieure à 30 minutes.

Après l’inertisation, l’intérieur de la centrifugeuse est « rempli » de gaz inerte, formant ainsi une étanchéité technique. Dans cette étape, le système est maintenu à une légère surpression. Il en résulte une pression différentielle constante par rapport à l’atmosphère, ce qui empêche l’atmosphère extérieure de pénétrer à l’intérieur.

Il est important de noter que le système d’alimentation en gaz inerte doit être équipé d’une redondance suffisante pour garantir la disponibilité continue du gaz pendant l’arrêt de la centrifugeuse en cas de défaillance.

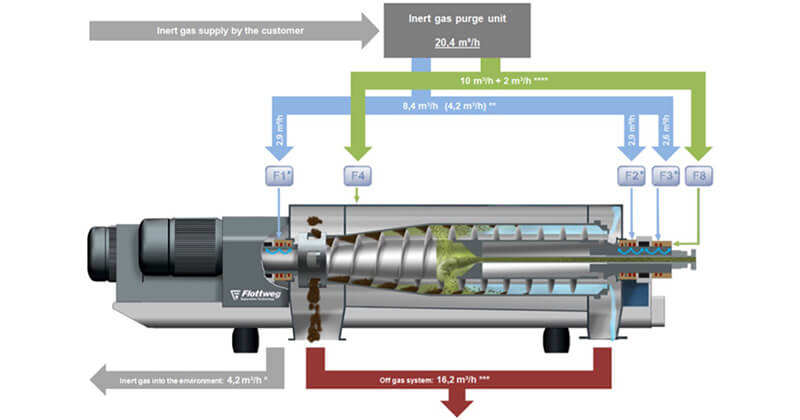

Débit de pré-inertisation pour décanteurs centrifuges Z4E

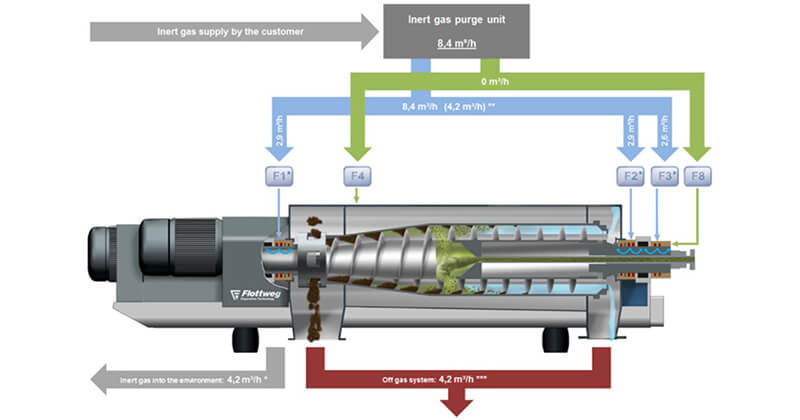

Débit de pré-inertisation pour décanteurs centrifuges Z4E Débit d’inertisation d’isolement pour décanteurs centrifuges Z4E

Débit d’inertisation d’isolement pour décanteurs centrifuges Z4EFonctionnement d’un système d’inertisation et d’isolement par gaz inerte

Une formule mathématique standard est utilisée pour calculer la quantité de gaz nécessaire pour déplacer le volume du bol de décanteur. Une fois qu’un volume suffisant a été déplacé et que des conditions de fonctionnement sûres sont atteintes, le système est considéré comme étant dans un état opérationnel (c’est-à-dire inerte).

Un joint composé de plusieurs anneaux d’étanchéité sépare l’intérieur de la centrifugeuse de l’atmosphère extérieure. L’utilisation de plusieurs éléments d’étanchéité, y compris des joints supplémentaires sur les traversées d’arbre et les boîtiers, permet d’obtenir une étanchéité technique. Cela permet également de réduire la quantité de gaz inerte utilisée, car les joints contribuent à minimiser les pertes dans l’ensemble du système.

Du gaz inerte est introduit entre les anneaux d’étanchéité. Il s’écoule à travers des ouvertures d’étanchéité étroites, à la fois dans l’enceinte et dans l’atmosphère. Cela n’est possible que si la pression au niveau de la face du joint est supérieure à la pression dans le carter du décanteur (> 0,290 PSI) et à l’atmosphère extérieure. La pression différentielle (0,725-1,45 PSI) entre le boîtier et le point d’alimentation en gaz est surveillée et contrôlée. Les joints sont sous pression, ce qui empêche l’oxygène de pénétrer dans le système.

Sondes de contrôle de l’oxygène vs. Systèmes d’inertisation en flux continu

Les concentrations internes d’oxygène peuvent être gérées de deux manières : avec des sondes à oxygène ou un système d’inertisation en flux continu. Les sondes à oxygène surveillent la concentration en oxygène à l’intérieur du carter de la centrifugeuse. L’utilisation de ces sondes présente l’avantage d’offrir une surveillance continue, en particulier si la pression différentielle entre le boîtier interne et l’atmosphère est < 0,290 PSI.

Les sondes à oxygène fournissent des informations directes sur le facteur de risque de la concentration en oxygène. En revanche, un système d’inertisation en flux continu est indirect et s’appuie sur les points de consigne du capteur de pression. Tant que la surpression sur les joints/le boîtier est maintenue, aucun oxygène de l’environnement ne peut pénétrer dans le système et la concentration en oxygène est maintenue en dessous du niveau critique. Pour ce faire, des débitmètres et des manomètres sont utilisés.

Cependant, comme les systèmes en flux continu s’appuient sur des points de consigne de capteurs de pression, les applications nécessitant des pressions différentielles inférieures peuvent être sujettes à des arrêts erronés du système. Dans ces cas, les sondes à oxygène peuvent fournir une surveillance plus sensible de cette zone dangereuse.

Ces deux méthodes garantissent un fonctionnement sûr si elles sont correctement planifiées, installées et entretenues. Malheureusement, le point faible d’une sonde à oxygène est la sonde elle-même, qui nécessite une programmation API, un étalonnage, un remplacement périodique et une maintenance. Dans l’ensemble, l’inertisation en flux continu offre une meilleure utilisabilité positive nette par rapport à la surveillance de l’oxygène.

Une solution sûre et efficace pour la séparation

L’utilisation d’un gaz inerte pour former une centrifugeuse hermétiquement étanche ou inertée est une excellente solution pour une variété d’applications dans les industries agroalimentaire, des boissons, pharmaceutique et autres.

Dès la mise en service, un programme de test d’étanchéité doit être établi et effectué régulièrement pour vérifier l’étanchéité de l’unité d’inertisation. Les points de maintenance et de test de routine incluent les manomètres, les débitmètres et les tuyaux. Les conduites d’alimentation doivent également être contrôlées à intervalles réguliers pour détecter les dommages, les obstructions et l’étanchéité.

Les centrifugeuses sont extrêmement efficaces, avec un rendement plus élevé que les filtres ou les presses et elles fonctionnent en continu, plutôt que par lots comme avec les filtres ou les presses. Il est possible de séparer deux phases, trois phases ou une émulsion très légère avec une centrifugeuse inertée. De nombreux systèmes sont également entièrement automatisés, ce qui réduit le temps passé par l’opérateur à superviser la machine.

À propos de l’auteur

Lee Betkowski a été Biotech, Chemical, Pharmaceutical (BCP) Industry Manager chez Flottweg pendant 13 ans. Il a auparavant travaillé pour Krauss Maffei (Pusher, Centrifugeuses d’épluchage, Sécheurs), Rosenmund (Filtres déshydrateurs) et De Dietrich (Glass Line Steel Equipment – Équipement en acier émaillé). Il a près de 30 ans d’expérience dans les industries biotechnologiques / chimiques / pharmaceutiques, principalement avec les centrifugeuses