03.02.2026

Gagner du temps, de l’argent et protéger l’environnement : 3 tendances en matière de gestion des déchets

Les usines industrielles et municipales ont certaines responsabilités vis-à-vis de l’environnement, et doivent traiter les déchets de manière conforme. Elles collaborent d’ailleurs souvent ensemble pour s’en assurer.

« Si une usine industrielle alimente une usine municipale, elle doit garantir que les niveaux de toxicité sont gérables par la municipalité », explique Frank Scriver, directeur général de Flottweg Separation Technology Canada, ULC. « Les usines municipales assument même la responsabilité ultime, car les effluents qu’elles rejettent doivent être suffisamment « propres » et ne pas nuire à l’environnement. »

Malgré les nombreux défis, il existe actuellement plusieurs tendances en matière de gestion des déchets, qui impliquent des solutions viables permettant d’économiser du temps de production, des coûts d’exploitation et protéger l’environnement.

Transport de matières solides. Il existe différents coûts opérationnels pouvant avoir un impact sur une opération de traitement des déchets, et notamment le transport de matières solides. « Une fois qu’une usine de traitement des déchets a séparé les matières solides des matières liquides, les liquides sont nettoyés et désinfectés afin que leur réintroduction dans l’environnement ne comporte aucun risque », explique M. Scriver. « En vérité, ces effluents sont globalement assez sûrs pour la consommation humaine (bien que de nombreuses personnes grincent des dents à cette idée). Toutefois, les matières solides seront soit transportées vers une décharge, soit, après avoir subi un autre traitement, elles seront utilisées comme engrais. »

Il existe même des opportunités d’utiliser les biosolides comme source d’énergie, par exemple comme combustible pour des générateurs. « Étant donné que ces matières solides doivent être transportées, leur masse et leur poids jouent un rôle important dans le coût du transfert », ajoute M. Scriver. « Pour être concret, l’eau devient alors l’ennemi. Plus les biosolides sont secs, plus vos coûts de transport seront faibles. Il existe d’autres coûts liés au processus de traitement des déchets, comme les coûts des polymères ou la consommation d’énergie, qui peuvent empêcher de dormir un responsable des opérations. Cependant, pour réaliser des économies, la diminution des coûts de transport des matières solides reste l’objectif numéro un.Innovations technologiques. Le calcul des économies potentielles nécessitent des données, et la plupart des usines ont leurs dossiers à jour. « Il s’agit souvent de faits et de chiffres qui permettent d’évaluer la gestion des usines », explique M. Scriver. « Cependant, de nouvelles technologies émergent parfois, et cela implique de repenser les processus. Certaines innovations technologiques ont un retour sur investissement tellement rapide que l’investissement devient une évidence. Il peut s’agir d’innovations chimiques, mécaniques, ou encore d’innovations en matière de processus. »

- Amélioration de l’automatisation. De nombreuses usines continuent d’automatiser leurs processus. « La tendance aux machines communiquant avec d’autres machines continue à prendre de l’importance », a déclaré M. Scriver. « Les ordinateurs effectuent des ajustements basés sur des capteurs de processus qui garantissent des opérations optimales. Cela nécessite que les fabricants des différents équipements travaillent ensemble pour trouver des solutions qui optimiseront l’efficacité de l’usine. Les centrifugeuses ont par exemple été considérées comme coûteuses à exploiter. Une idée fausse est que la rotation à grande vitesse userait rapidement l’équipement. Or, pour séparer les liquides des solides, il n’existe pas de meilleure technologie que cette machine, car elle assure confinement, efficacité et cohérence. »

Exemples de réussites

Voici trois exemples concrets montrant comment les usines de fabrication s’appuient sur ces tendances pour réaliser des économies significatives dans leur gestion des déchets.

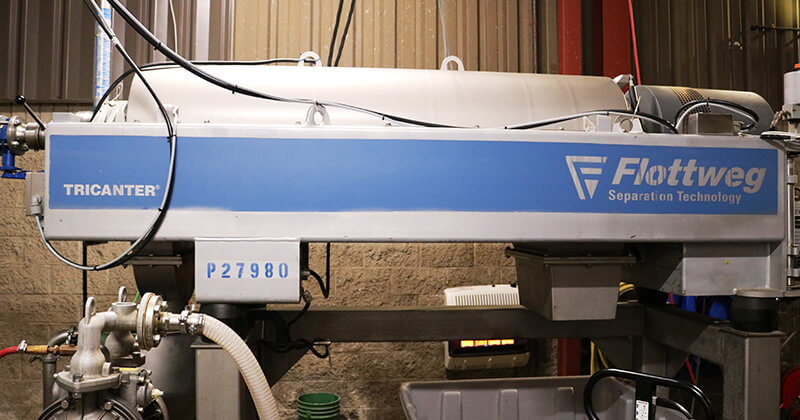

La centrifugeuse triphasée : une solution de séparation durable

Pour JTM Food Group, une entreprise familiale de transformation alimentaire basée à Cincinnati aux États-Unis, la priorité absolue est de produire des produits faibles en matières grasses et en calories de manière écologique, durable et économe en énergie. Grâce à une mise à niveau et l’acquisition d’une centrifugeuse triphasée, JTM peut désormais séparer les eaux usées générées pendant la production en trois composants (graisse, eau et solides), et ce en une seule étape. Cela permet à l’entreprise d’obtenir une teneur en matière grasse plus propre, d’avoir moins d’eaux usées et des matières solides plus sèches.

Pour JTM, cela signifie des économies de coûts, car le volume d’eaux usées est réduit, mais aussi une augmentation des bénéfices, car ils peuvent réutiliser les solides comme aliments pour animaux. « Nous devons réduire la quantité d’eau que nous envoyons à la ville », a déclaré Jerry Cramer, consultant en processus de traitement des déchets chez JTM. « Et nous devons rendre la qualité de ces eaux usées aussi élevée que possible. »

L’assèchement consiste à éliminer les matériaux qui contaminent l’eau afin que JTM puisse les réutiliser ou les récupérer à d’autres fins. Dans la séparation triphasée, il est possible de séparer simultanément deux phases liquides d’une phase solide. Comme les liquides (non miscibles) et les solides ont des densités différentes, cela signifie que les trois phases peuvent être évacuées simultanément à l’aide du Tricanter®.

Pour JTM Food Group, la maintenance, la fiabilité, et les performances de cette machine ont changé la donne et lui ont permis d’atteindre ses objectifs de qualité et de durabilité.

Plus de 200 000 $ d’économies par an dans une usine de traitement des eaux usées grâce à un système de centrifugeuse

Solvay est une entreprise de traitement des eaux usées qui exploite deux usines chimiques sur son site de Willow Island aux États-Unis. Trois autres usines chimiques alimentent l’installation de traitement des eaux usées et ses boues activées, ce qui rend difficile la formation d’une boue homogène. Les cinq sites produisent environ 11 millions de litres d’eaux usées par jour.

Depuis plusieurs dizaines d’années, l’usine utilisait des filtres-presses. Mais, récemment, elle a opté pour le système de centrifugeuse de Flottweg. Et celui-ci a fourni des résultats immédiats. D’après le responsable de la maintenance et du traitement des eaux usées de Solvay, l’entreprise économise désormais près de 214 000 $ par an grâce à ces équipements efficaces, automatisés et faciles à utiliser. De plus, le système de centrifugeuse a réduit le temps de production, passant de 24h/24 à 7j/7 à seulement 12 heures par jour, soit une seule équipe de travail, tout en améliorant la qualité des boues et en réduisant le volume mis en décharge.

« Notre site produit de nombreux lots différents, qui changent d’un jour à l’autre et tous les mois », a déclaré le responsable de la maintenance et du traitement des eaux usées. « Cela rend difficile la préservation d’une biomasse saine. La biomasse change constamment. Il existe de nombreuses familles alimentaires. Les aliments peuvent varier très rapidement, ce qui rend très difficile le développement d’une boue homogène. » Il s’agit d’un défi courant pour les usines de traitement : les lots comportent des intrants de différentes origines et il y a très peu, voire pas du tout d’égalisation possible.

Pour produire une boue homogène, il faut des déchets homogènes. « Si tout le monde envoyait des déchets homogènes, les ’bestioles’ s’y habitueraient », explique le responsable. « Le nombre de ’bestioles’ augmenterait et elles s’installeraient en quelque sorte. Mais lorsque vous changez constamment le pH et la composition chimique, vous avez des bactéries qui meurent et d’autres dont la population augmente. Ce type de boue est extrêmement difficile à déshydrater. »

Lorsque le taux de solides augmente dans une usine de traitement des eaux usées, les coûts augmentent également. À l’hiver 2017, le responsable de la maintenance s’est rapproché de Flottweg Separation Technology et a travaillé sur un programme pilote comportant un contrat de location de centrifugeuse garantissant une technologie supérieure et une maintenance de haut niveau.

« À l’origine, l’unité pilote était équipée d’une vis convoyeuse de solides standard, qui a ensuite été remplacée par une vis ajourée (Xelletor) », explique le responsable. « Nous avons constaté une nette amélioration. L’unité pilote nous donnait une teneur en matières solides de 19-20 %. L’utilisation était simple. Vous n’aviez qu’à appuyer sur le bouton « Marche » et la production commençait immédiatement. Entre avril et août, nous avons commencé à utiliser la vis ajourée et le changement a été radical. Les matières solides étaient alors friables, et plus épurées. La teneur en matière sèche était d’au moins 21 %. Ces 1 ou 2 % de différence modifient physiquement l’aspect et le comportement de la boue. »

Le système de centrifugation de Flottweg Separation Technology a permis à l’usine de traitement des eaux usées de Solvay de réduire la main œuvre, la durée d’exploitation et le volume de matériaux mis en décharge, mais aussi d’augmenter la consistance des boues et de réduire la consommation d’énergie.

Le système a permis à Solvay de réduire son temps de fonctionnement, passant de 24h/24, 7 jours/7, avec des opérateurs dédiés à temps plein, à une seule équipe travaillant 12 heures par jour. La centrifugeuse a réduit le besoin en main-d’œuvre et les risques de blessures pour les opérateurs. L’usine n’a plus besoin d’ajouter des cendres à la centrifugeuse, ce qui réduit les dépenses en cendres, les frais de transport et les frais de mise en décharge, puisque le produit fini est plus léger.

Au bout du compte, le retour sur investissement n’a pris que quelques mois. Après la première année d’exploitation, le système de Flottweg a prouvé sa valeur en permettant à Solvay de réaliser des économies annuelles nettes de plus de 214 000 $. Ce chiffre comprend les coûts liés aux cendres, au transport des cendres, au transport vers les décharges, à l’élimination, aux polymères, à la location, à la main-d’œuvre, aux caisses basculantes, aux camions de levage pour ces caisses, à l’entretien et aux dépenses en électricité.

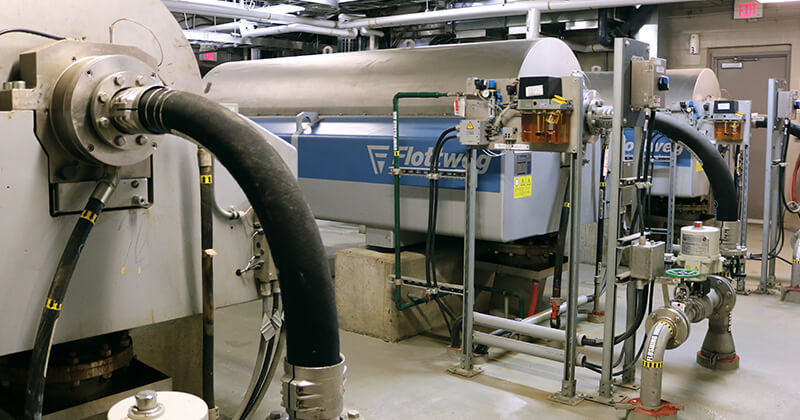

900 000 $ canadiens d’économies par an pour une usine de traitement des eaux usées

L’usine de traitement des eaux usées Greenway est la plus grande usine de Londres au Canada. Sa capacité nominale est de 170 millions de litres par jour, et sa capacité maximale de 255 millions de litres par jour. Elle traitent environ deux tiers des eaux usées de la ville de Londres. Le processus d’élimination de Greenway est l’incinération. Mais l’usine de traitement utilise désormais des centrifugeuses de Flottweg pour déshydrater les boues et ainsi obtenir une teneur en solides d’environ 26 %. De plus, aucun combustible auxiliaire n’est désormais nécessaire, ce qui permet d’économiser près de 900 000 de dollars canadiens par an.

« En fonction de la teneur en eau des boues, la quantité d’énergie nécessaire peut être nettement supérieure pour obtenir une teneur en eau plus élevée, ou moindre pour obtenir une teneur en eau plus faible », explique le responsable des opérations de Greenway. « Comme le niveau de matières solides était beaucoup plus faible avec les filtres-presses à bande, nous devions utiliser du combustible auxiliaire pour maintenir ce niveau d’énergie et la température dans notre lit fluidisé. »

En 2012, Greenway a installé trois unités C7E de Flottweg. Le processus fonctionne 95 % du temps et deux des unités fonctionnent en permanence. Ces trois machines ont été conçues sur mesure pour pouvoir gérer un débit de 1200 litres par minute, ou un débit massique 1700 kg par heure.

Avec les centrifugeuses, nous pouvons augmenter la teneur en matières solides à un tel niveau que nous n’avons plus besoin d’utiliser de combustible auxiliaire pour maintenir ces températures », explique le responsable des opérations. « Cela fonctionne sans combustible. De plus, la consommation de polymères est en fait inférieure à ce que nous avions prévu. À l’origine, nous avions budgétisé un certain niveau de polymères, mais au final cela utilise seulement environ 75 % de ce que nous avions prévu. »

Mais les économies les plus importantes pour l’usine de traitement des eaux usées ont été obtenues grâce à la réduction du combustible auxiliaire (gaz naturel). Les économies sont avoisinent 900 000 dollars canadiens par an.

« La siccité des boues peut avoir une influence considérable sur les coûts de traitement », explique le responsable du département de l’usine Greenway. Grâce à une réduction de la teneur en matière sèche des boues de 24-25 %, l’usine peut maintenant les incinérer sans recourir à du gaz naturel. L’usine traite actuellement environ 17 000 tonnes de boues par an.

Après l’incinération des boues, l’usine de Greenway transporte les cendres vers une décharge à proximité. Cependant, toutes les usines n’utilisent pas l’incinération. Certaines sautent l’étape de l’incinération et transportent le gâteau de boues déshydratées directement vers une décharge. Dans ce cas, le coût du transport est fortement influencé par la teneur en matières sèches du gâteau.

Le passage des presses à bandes aux centrifugeuses n’a pas été sans difficultés. Certes, la consommation de polymères a augmenté, mais le coût supplémentaire a été plus que compensé par les économies de gaz. De plus, les pièces des centrifugeuse ont tendance à être plus chères que les pièces des presses à bande. Cela est toutefois compensé par le fait qu’il y a moins de pièces d’usure et que la réparation est donc beaucoup plus simple.

En optant pour des centrifugeuses de Flottweg, l’usine de Greenway a pu améliorer sa gestion opérationnelle, mais aussi réduire les temps d’arrêt comme le souhaitait le personnel de maintenance. Le système a donc permis de réduire les coûts et de simplifier les opérations.

Auteur

Daniel Lakovic est responsable du développement commercial chez Flottweg Separation Technology Inc. M. Lakovic est titulaire d’une licence en commerce international et d’un MBA en finance. Vous pouvez contacter M. Lakovic à l’adresse dlakovic@flottweg.net.