21.02.2022

Il Greenway Wastewater Treatment Centre di London, Canada, si affida alle centrifughe per la disidratazione del fango

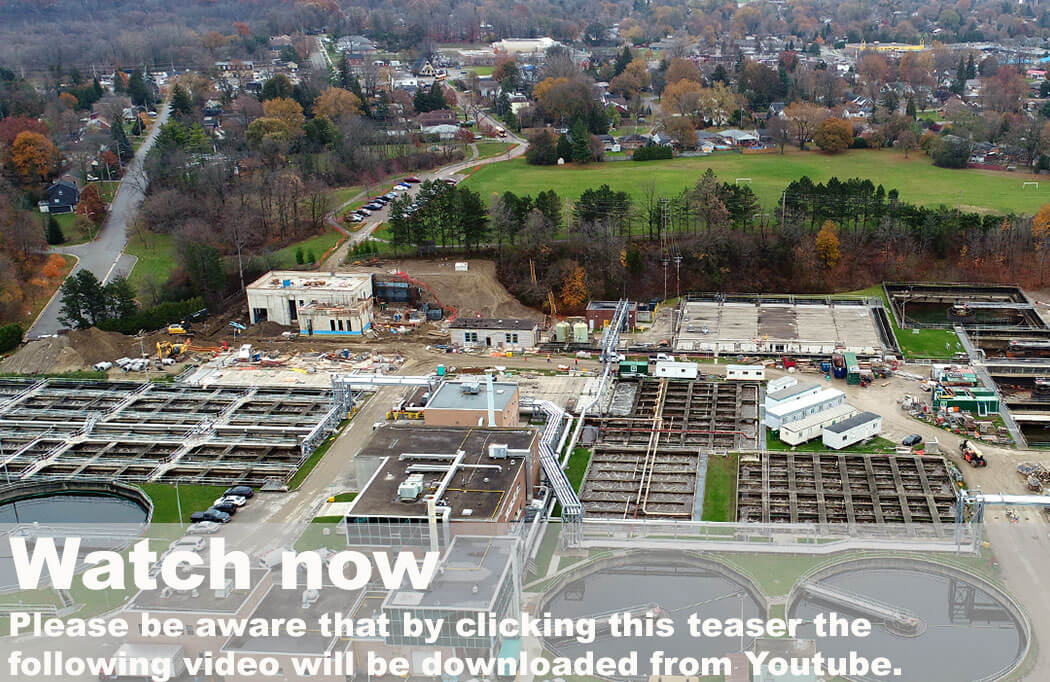

Ubicato sul fiume Tamigi di London, in Ontario, l'impianto di trattamento delle acque reflue Greenway raccoglie i fanghi provenienti da altri sei impianti di trattamento urbani. Quando arrivano, i fanghi vengono disidratati utilizzando due centrifughe Flottweg C7E.

Retroscena

Nel 2012, l'impianto Greenway ha deciso di sostituire le sue presse a nastro con delle centrifughe Flottweg. "Il grado di secchezza del fango può avere un impatto significativo sulle spese generali", dice Geordie Gauld, Responsabile di reparto presso l'impianto Greenway. Quando il grado di secchezza è stato portato dal 24% al 25%, l'impianto è stato in grado di bruciare il fango negli inceneritori senza l'aiuto del gas naturale. Ciò si traduce in un risparmio annuo di circa 700.000 dollari. "Le centrifughe producono anche un centrato più pulito e di qualità più costante", afferma Gauld.

Ubicato sul fiume Tamigi di London, in Ontario, l'impianto di trattamento delle acque reflue Greenway raccoglie i fanghi provenienti da altri sei impianti di trattamento urbani.

Ubicato sul fiume Tamigi di London, in Ontario, l'impianto di trattamento delle acque reflue Greenway raccoglie i fanghi provenienti da altri sei impianti di trattamento urbani.La sfida e la soluzione

Attualmente l'impianto si occupa del trattamento di circa 17.000 tonnellate di fanghi secchi all'anno. Dopo che il fango è stato bruciato, la cenere rimasta viene trasportata in una discarica vicina.

"Il controllo degli odori era un problema", racconta Angelo Marcoccia, Responsabile della manutenzione presso l'impianto Greenway. "Adesso l'odore è notevolmente ridotto, perché il fango è contenuto all'interno della centrifuga. Inoltre gli ambienti sono molto più puliti rispetto a quando usavamo le presse a nastro, dato che spesso capitava che il materiale fuoriuscisse".

Nell'impianto sono presenti tre centrifughe Flottweg C7E. Due funzionano in modo continuo, mentre una è in modalità standby. Le macchine vengono messe in standby a turno e secondo intervalli programmati, durante i quali vengono sottoposte a manutenzione preventiva.

Il personale tecnico Flottweg ha analizzato il processo dell'impianto e ha incorporato attrezzature ausiliarie nel sistema di controllo fornito. Ad esempio, le pompe di alimentazione del fango e i sistemi di alimentazione dei polimeri sono controllati da comandi Flottweg.

Il passaggio dalle presse a nastro alle centrifughe non è stato completamente agevole. Ad esempio, il consumo di polimeri è aumentato e i componenti della centrifuga sono in genere più costosi rispetto a quelli della pressa a nastro.

Tuttavia, questi costi aggiuntivi sono stati più che compensati dal risparmio di gas naturale. Inoltre, in una centrifuga ci sono meno parti soggette a usura, il che rende le riparazioni più rapide e riduce i costi di manodopera. Il vantaggio più grande è che le centrifughe rimuovono una quantità maggiore di umidità, il che significa meno lavoro per l'inceneritore.

Durante l'avvio, è stato riscontrato un guasto ai cuscinetti di una centrifuga. Con l'aiuto di Flottweg, abbiamo scoperto che dipendeva dal fatto che una linea del centrato era di dimensioni errate. Da quando abbiamo installato una linea di dimensioni maggiori, le macchine hanno sempre funzionato senza problemi.

In passato, l'idea di affidarsi alle centrifughe destava preoccupazione a causa del consumo di energia che ne derivava. Oggi le centrifughe sono azionate da motori elettrici molto più efficienti. Inoltre, le tecnologie di centrifugazione si sono evolute in modo tale da sfruttare la rotazione per creare una maggiore rotazione. Una di queste innovazioni è stata Flottweg Recuvane®, introdotta nel 2012.

Grazie all'alimentazione di energia elettrica, l'agente di separazione all'interno della centrifuga viene accelerato fino a raggiungere la velocità di esercizio. Il liquido separato dai solidi viene normalmente scaricato in assenza di pressione. Ciò significa che l'energia contenuta nel liquido viene persa. Il sistema Recuvane consente di recuperare l'energia di rotazione tramite uno scarico mirato del centrato, supportando così l'azionamento principale e riducendo il consumo di energia. A seconda dello spessore dell'anello liquido e della composizione del fango, è possibile risparmiare dal 10% al 20% dell'energia di lavorazione.

Anche i mulini ad acqua e le turbine utilizzano questo principio allo scopo di sfruttare l'energia dell'acqua per svolgere il lavoro.

Ulteriori miglioramenti della centrifuga includono l'ottimizzazione del sistema di azionamento o, più specificamente, la velocità differenziale tra il tamburo del decanter e la coclea del decanter. La velocità differenziale determina il periodo di tempo in cui i solidi rimangono nel tamburo, influenzando in modo significativo il processo di separazione. Le velocità del tamburo e la velocità differenziale possono essere regolate indipendentemente l'una dall'altra senza che sia necessario interrompere il funzionamento. Questo controllo è possibile solo con uno speciale meccanismo di trasmissione.

Nel 1995 Flottweg ha inventato questo speciale meccanismo di trasmissione e lo ha chiamato Simp Drive® (ovvero, uno speciale riduttore planetario epicicloidale).

Risultati

Grazie al passaggio dalle presse a nastro alle centrifughe, l'impianto Greenway ha nuovamente un sistema che lavora in modo affidabile e costante e si prevede che sarà perfettamente in grado di coprire la domanda per i prossimi 20 anni. Il sistema ha contribuito a ridurre i costi e a semplificare le operazioni. Secondo Marcoccia, le macchine C7E sono molto più semplici da gestire dal punto di vista della manutenzione.

Volete saperne di più sulle nostre soluzioni per il trattamento dei fanghi di depurazione?

Parlate con noi o scriveteci.