07.11.2022

Rendimiento duplicado: Tricanter® de Flottweg en la producción de bioetanol en Glacial Lakes Energy LLC

Glacial Lakes Energy LLC opera cuatro plantas de bioetanol en Dakota del Sur, en el noroeste de los Estados Unidos, y cuenta con más de 20 años de experiencia en la producción de bioetanol. Durante la producción de bioetanol, la empresa estadounidense también produce aceite de maíz como subproducto, que puede revenderse como una valiosa materia prima. Para mejorar el rendimiento y la calidad del aceite de maíz, Glacial Lakes Energy LLC decidió utilizar una Tricanter® de Flottweg en dos de sus plantas. La nueva tecnología de separación ha permitido alcanzar un mayor rendimiento y producir un aceite de muy alta calidad. Al mismo tiempo, los tiempos de funcionamiento se han incrementado, reduciéndose el mantenimiento.

Glacial Lakes Energy opera cuatro plantas de bioetanol en Dakota del Sur: Aberdeen, Huron, Mina y Watertown. Las cuatro instalaciones están gestionadas por Pat Hogan, director gerente, y se encuentran dentro de un radio de dos horas en coche entre sí. Cada planta cuenta con un director de operaciones, un director de producción y un director de mantenimiento responsables del mantenimiento y el funcionamiento de cada planta individual.

Las instalaciones de GLE Watertown comenzaron a funcionar en agosto de 2002, y originalmente tenían una capacidad nominal de 40 millones de galones al año (MMgy), que equivalen a unos 150 millones de litros anuales. En 2007 se amplió la planta, que actualmente produce más de 130 MMgy de bioetanol. GLE Mina se puso en servicio en junio de 2008 para lograr una producción de alrededor de 110 MMgy, y ahora cuenta con una capacidad de más de 140 MMgy. En diciembre de 2019, GLE adquirió dos plantas de producción de bioetanol adicionales en Aberdeen y Huron, en Dakota del Sur. En la actualidad, la planta de Aberdeen produce alrededor de 50 MMgy, mientras que la de Huron produce 40 MMgy de bioetanol. En general, las plantas de bioetanol de GLE compran más de 125 millones de arbustos de maíz al año y producen más de 360 MMgy de etanol, 918 000 toneladas de productos alimentarios para animales/harina de destilación y 51 000 toneladas de aceite de maíz al año.

El maíz sigue siendo la fuente principal para producir bioetanol.

El maíz sigue siendo la fuente principal para producir bioetanol.El aceite de maíz como subproducto valioso de la producción de bioetanol

El bioetanol se está convirtiendo rápidamente en una alternativa sostenible a los combustibles fósiles. Varias materias primas renovables, como la remolacha azucarera, el maíz o las patatas, sirven de base para la producción de bioetanol, siendo el maíz la fuente de materias primas más importante. Las instalaciones convencionales de bioetanol producen etanol, sólidos y un jarabe residual, que se crea evaporando y secando la vinaza fina. Un número cada vez mayor de operadores de plantas aprovechan otro método innovador de extracción de materias primas, que utiliza un Tricanter® para obtener otro valioso producto de la vinaza fina: el aceite de maíz. Este aceite de maíz se puede utilizar como aditivo alimentario o para la producción de biodiésel.

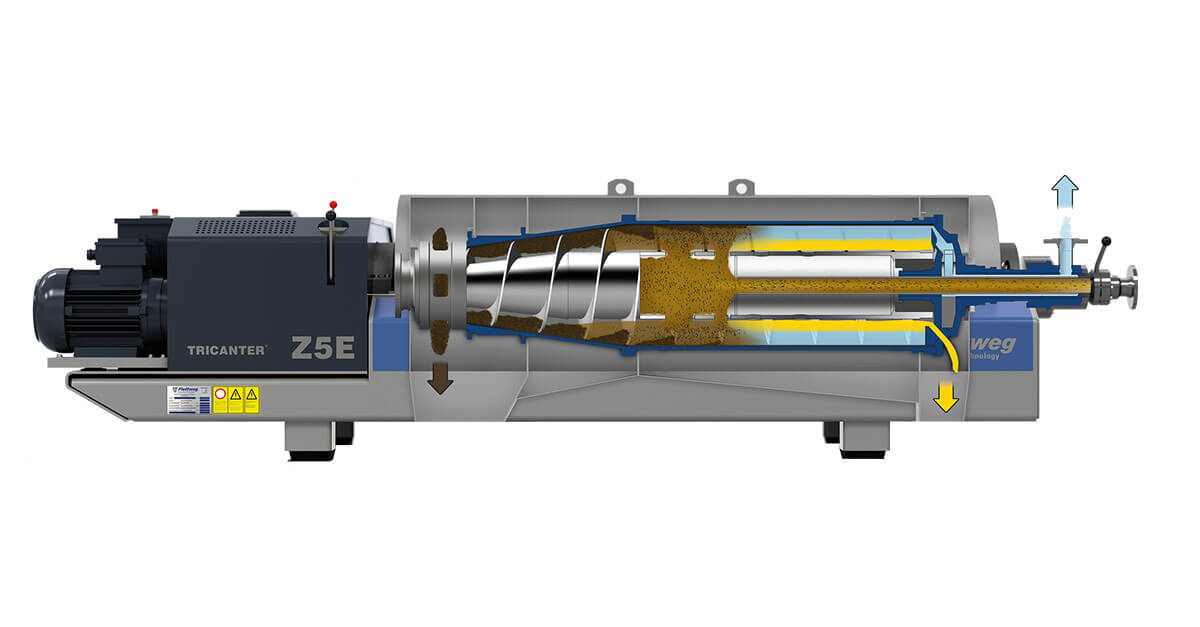

El diseño y la función de un Tricanter® son similares a los de una centrífuga decanter (separación de dos fases). La diferencia decisiva entre estas dos máquinas radica en la descarga del líquido. Un Tricanter® separa tres fases: el material sólido y dos fases líquidas; una fase líquida «pesada» (con mayor densidad y descarga bajo presión) y una fase líquida «ligera» (con menor densidad y descarga sin presión). Basándose en este principio, los aceites se separan de la vinaza fina y se obtiene una materia prima adicional. Gracias al rodete centrípeta ajustable (skimmer), es muy fácil ajustar el Tricanter ® a los cambios en las condiciones del producto para garantizar un resultado de separación óptimo y la máxima calidad del producto. Un mayor rendimiento del aceite garantiza un rápido retorno de la inversión.

Glacial Lakes Energy LLC utiliza Tricanter® de Flottweg en dos de sus plantas.

Glacial Lakes Energy LLC utiliza Tricanter® de Flottweg en dos de sus plantas. Rendimiento bajo de aceite y una máquina mal dimensionada: Los desafíos de Glacial Lakes Energy LLC

Anteriormente, GLE utilizaba un separador de disco para recuperar y separar el aceite en Aberdeen. Sin embargo, dado que la máquina era demasiado pequeña, tenía una tasa de recuperación deficiente y ofrecía un bajo rendimiento de aceite, decidieron buscar otra opción. Pat Hogan estaba convencido desde el principio de que la producción podría aumentarse mejorando la planta. Tras una meticulosa investigación, dos soluciones de separación llegaron al corte final: «Al fin y al cabo, la cuestión para nosotros era si debíamos instalar otro separador o cambiar a otra tecnología, como la separación de 3 fases», explica Pat Hogan. «Ambas tecnologías son buenas cuando se plantean las cosas solo en términos de separación de aceite. Pero, cuando se trata de recuperar aceite de maíz en la producción de bioetanol, nos inclinamos claramente hacia la separación de 3 fases. Por eso optamos por una Tricanter®de Flottweg». Los primeros resultados con la Tricanter® fueron completamente satisfactorios en Aberdeen y Hogan: «Después de utilizar la Tricanter®, vimos un aumento significativo de la capacidad».

A principios de 2021, la planta de Mina se encontraba en una situación de precariedad similar a la que presentaba originalmente la de Aberdeen: Los separadores no producían aceite de alta calidad y ofrecían un bajo rendimiento de aceite. «Nos enfrentamos una vez más a la decisión de actualizar el sistema o empezar a utilizar la separación de 3 fases»,explica el director de operaciones. «Finalmente volvimos a utilizar dos Tricanter®, y obtuvimos un resultado excelente. Después de instalar la Tricanter® conseguimos duplicar el rendimiento de aceite». Dado que los dos separadores seguían siendo totalmente funcionales, Hogan decidió dejar una máquina en Mina como respaldo para los procedimientos semanales de CIP de las Tricanter® .

La Tricanter® de Flottweg separa la vinaza fina para preservar el aceite de maíz como recurso valioso.

La Tricanter® de Flottweg separa la vinaza fina para preservar el aceite de maíz como recurso valioso.Resolución de problemas: Tricanter® de Flottweg

Aunque la compra de la Tricanter® suponía un desembolso ligeramente mayor que en el caso del separador, el director general Pat Hogan creía que existían varias ventajas clave a favor de la Tricanter® . La forma en que se maneja la máquina fue un aspecto muy a tener en cuenta para Hogan: «La razón principal por la que elegí la Tricanter® es que es mucho más fácil de usar», explica Hogan. «Además de ser fácil de manejar, es mucho menos propensa a fallos de funcionamiento que los antiguos separadores. Por lo tanto, el coste y el esfuerzo necesarios para el mantenimiento de una Tricanter® de Flottweg son mucho menores que los de un separador. Cuando las máquinas se cuidan adecuadamente, basta con realizar un mantenimiento anual. Por otro lado, los separadores requieren un mantenimiento trimestral, además de un gran trabajo de mantenimiento cada año». En términos de facilidad de limpieza, Hogan también observó que una Tricanter® es mucho más fácil de manejar que los separadores, que necesitan enjuagarse con agua varias veces al día, además de limpiarse semanalmente.

Desde el punto de vista de Hogan, estas importantes ventajas justifican el coste de adquisición de la Tricanter® : «Tenemos gente realmente buena cuidando los separadores en nuestras plantas. Gracias a su experiencia, hacen que el manejo de separadores y el trabajo que conlleva parezcan algo sencillo. Sin embargo, también sé que estas plantas pueden causar muchos quebraderos de cabeza si no les prestas el 100 % de tu atención, y no todos los procesos transcurren sin problemas», aclara Hogan. «Aquí es donde la Tricanter® hace las cosas mucho más sencillas; es simplemente más fácil de usar».

En el futuro, Hogan seguiría eligiendo la tecnología de separación de Flottweg y, en particular, la Tricanter® : «Volvería a optar por las centrífugas decanter trifásicas de Flottweg porque funcionan desde el primer momento. Si se instalan y se cuidan adecuadamente, las máquinas simplemente funcionan a la perfección. Y eso es lo más importante para mí».

Autor:

Bill Griffiths, Tecnologías de separación Flottweg

Director de ventas - Grasas y aceites comestibles

bgriffiths@flottweg.net