07.11.2022

Rendimento raddoppiato - Flottweg Tricanter® nella produzione di bioetanolo presso Glacial Lakes Energy LLC

Glacial Lakes Energy LLC gestisce quattro impianti di produzione di bioetanolo nel Sud Dakota, nel nord-ovest degli Stati Uniti, e vanta oltre 20 anni di esperienza nella produzione di bioetanolo. Durante la produzione di bioetanolo, l'azienda americana produce anche olio di mais come sottoprodotto, che può essere rivenduto come materia prima preziosa. Per migliorare la resa e la qualità dell'olio di mais, Glacial Lakes Energy LLC ha scelto di utilizzare un Tricanter® Flottweg in due impianti. La nuova tecnologia di separazione ha permesso di ottenere rese più elevate e di produrre un olio di altissima qualità. Allo stesso tempo, i tempi di funzionamento sono stati aumentati con una minore manutenzione.

Glacial Lakes Energy gestisce quattro impianti di bioetanolo nel Dakota del Sud: Aberdeen, Huron, Mina e Watertown. Tutte e quattro le strutture sono gestite dall'amministratore delegato Pat Hogan e si trovano in un raggio di due ore di auto l'una dall'altra. Ogni impianto ha un responsabile operativo, un responsabile della produzione e un responsabile della manutenzione incaricati della manutenzione e del funzionamento di ogni singolo impianto.

Lo stabilimento di GLE Watertown ha iniziato a operare nell'agosto 2002 e originariamente ha fornito una capacità nominale di 40 milioni di galloni all'anno (MMgy), equivalente a circa 150 milioni di litri all'anno. Nel 2007 l'impianto è stato ampliato e attualmente produce più di 130 MMgy di bioetanolo. GLE Mina è stata commissionata nel giugno 2008 per produrre circa 110 MMgy, e ora opera a una capacità superiore a 140 MMgy. Nel dicembre 2019, GLE ha acquisito altri due impianti di produzione di bioetanolo ad Aberdeen e Huron, nel Sud Dakota. Oggi lo stabilimento di Aberdeen produce circa 50 MMgy, mentre Huron produce 40 MMgy di bioetanolo. Complessivamente, gli impianti di bioetanolo di GLE acquistano più di 125 milioni di bustelli di mais all'anno e producono oltre 360 MMgy di etanolo, 918.000 tonnellate di mangimi per animali/farina di distillazione e 51.000 tonnellate di olio di mais all'anno.

Il mais rimane la fonte primaria di produzione di bioetanolo.

Il mais rimane la fonte primaria di produzione di bioetanolo.L'olio di mais come prezioso sottoprodotto della produzione di bioetanolo

Il bioetanolo sta rapidamente diventando un'alternativa sostenibile ai combustibili fossili. Diverse materie prime rinnovabili, come barbabietole da zucchero, mais o patate, fungono da base per la produzione di bioetanolo, e il mais è la fonte più importante di materie prime. Gli impianti di bioetanolo convenzionali producono etanolo, solidi e sciroppo residuo, che si crea evaporando ed essiccando la borlanda liquida. Un numero crescente di operatori di impianti sta sfruttando un altro metodo innovativo di estrazione delle materie prime, che utilizza un Tricanter® per ottenere un altro prezioso prodotto dalla borlanda liquida: l'olio di semi di mais! Questo olio di semi di mais può quindi essere utilizzato come additivo alimentare o per la produzione di biodiesel.

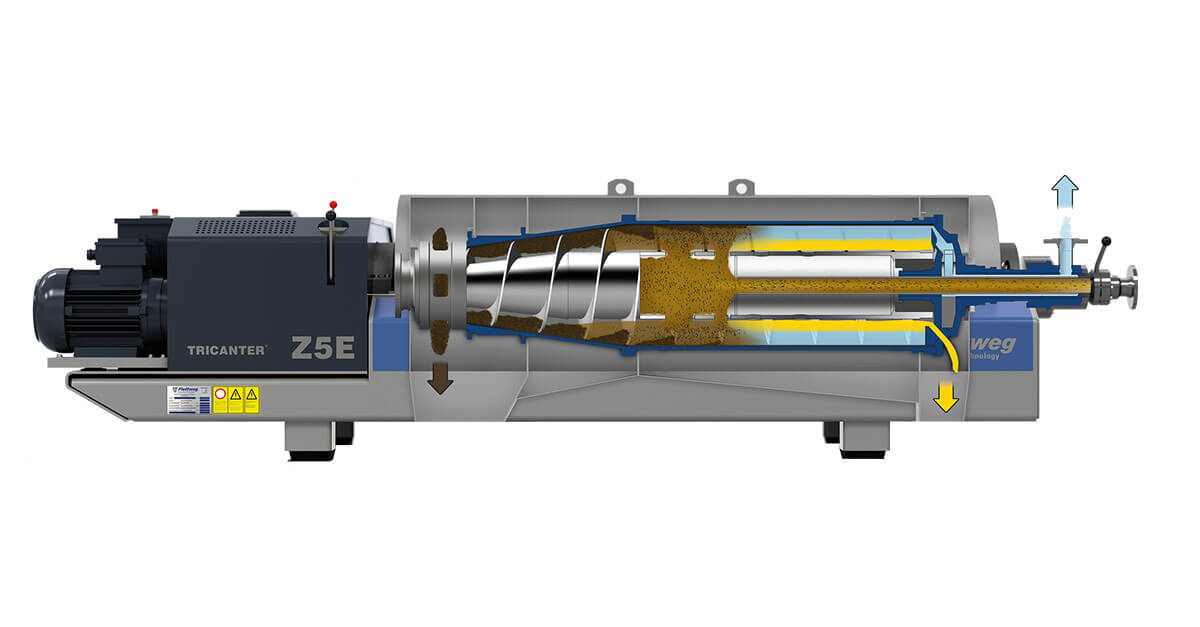

Il design e la funzione di un Tricanter® sono simili a quelli di un decanter (separazione bifase). La differenza decisiva tra queste due macchine sta nello scarico del liquido. Un Tricanter® separa tre fasi: il materiale solido e due fasi liquide: una fase liquida "pesante" (maggiore densità e scarico sotto pressione), e anche una fase liquida "leggera" (minore densità e scarico senza pressione). Sulla base di questo principio, gli oli vengono separati dalla borlanda liquida e si ottiene una materia prima aggiuntiva. Grazie alla girante regolabile (skimmer), è molto facile regolare il Tricanter ® in base alle variazioni delle condizioni del prodotto per garantire un risultato di separazione ottimale e la massima qualità del prodotto. Un aumento della resa dell'olio garantisce un rapido ritorno sull'investimento.

Glacial Lakes Energy LLC utilizza il Tricanter® Flottweg in due dei suoi stabilimenti.

Glacial Lakes Energy LLC utilizza il Tricanter® Flottweg in due dei suoi stabilimenti. Bassa resa d'olio e macchine di dimensioni non idonee: le sfide di Glacial Lakes Energy LLC

In precedenza, GLE utilizzava un separatore a disco per recuperare e separare l'olio ad Aberdeen. Tuttavia, poiché la macchina era troppo piccola, aveva un tasso di recupero scarso e una bassa resa di olio, hanno deciso di cercare un'altra opzione. Pat Hogan era convinto fin dall'inizio che la produzione potesse essere aumentata con un impianto potenziato. Dopo un'approfondita ricerca, sono state scelte due soluzioni di separazione: "In ultima analisi, la domanda era se installare un altro separatore o passare a un'altra tecnologia, come la separazione trifase", spiega Pat Hogan. "Entrambe le tecnologie sono buone se si considerano le cose solo in termini di separazione dell'olio. Ma per recuperare l'olio di mais dalla produzione di bioetanolo, ci siamo orientati decisamente verso la separazione trifase. Ecco perché abbiamo scelto un Tricanter® Flottweg." I primi risultati con il Tricanter® hanno poi consolidato la completa soddisfazione ad Aberdeen e Hogan: "Dopo aver utilizzato il Tricanter®, abbiamo notato un significativo aumento della capacità."

All'inizio del 2021, lo stabilimento di Mina si è trovato in una situazione simile a quella iniziale di Aberdeen: i separatori non producevano olio di alta qualità e offrivano una bassa resa d'olio. "Ci siamo trovati ancora una volta di fronte alla decisione di aggiornare il sistema o di iniziare a utilizzare la separazione trifase",spiega il responsabile operativo. "Alla fine abbiamo scelto due Tricanter®e abbiamo ottenuto un ottimo risultato. Dopo aver installato il Tricanter®, siamo stati in grado di raddoppiare la resa dell'olio." Poiché i due separatori erano ancora completamente funzionanti, Hogan ha deciso di lasciare una macchina presso Mina come riserva per le procedure CIP settimanali del Tricanter® .

Il Tricanter® Flottweg separa la borlanda liquida per preservare l'olio di mais come preziosa risorsa.

Il Tricanter® Flottweg separa la borlanda liquida per preservare l'olio di mais come preziosa risorsa.Risoluzione dei problemi: Il Tricanter® Flottweg

Anche se il Tricanter® era leggermente più costoso da acquistare rispetto al separatore, l'amministratore delegato Pat Hogan riteneva che vi fossero diversi vantaggi chiave a favore del Tricanter®. La maneggevolezza della macchina è stato un fattore molto importante per Hogan: "Il motivo principale per cui alla fine ho scelto il Tricanter® è che è molto più facile da usare", spiega Hogan. "Oltre a essere facile da usare, è molto meno incline ai malfunzionamenti rispetto ai vecchi separatori. Il rapporto costo/sforzo richiesto per mantenere un Tricanter® Flottweg è quindi nettamente inferiore rispetto a quello di un separatore. Quando le macchine sono sottoposte a una corretta manutenzione, è sufficiente una manutenzione annuale. I separatori, invece, richiedono una manutenzione trimestrale oltre che interventi di manutenzione su larga scala ogni anno". In termini di lavabilità, Hogan ha anche notato che un Tricanter® è molto più facile da maneggiare rispetto ai separatori, che devono essere risciacquati con acqua diverse volte al giorno, oltre a essere puliti settimanalmente.

Dal punto di vista di Hogan, questi importanti vantaggi giustificano il costo di acquisto del Tricanter® : "Abbiamo persone davvero in gamba che si occupano dei separatori nei nostri stabilimenti. Grazie alla loro esperienza, fanno sembrare semplice la gestione dei separatori e il lavoro che ne deriva. So anche, però, che questi impianti possono causare molti grattacapi se non si dedica loro il 100% della propria attenzione e se non tutti i processi funzionano correttamente", chiarisce Hogan. "È qui che il Tricanter® rende le cose molto più semplici; è semplicemente più facile da usare."

In futuro, Hogan sceglierebbe ancora la tecnologia di separazione Flottweg e, in particolare, il Tricanter®: "Sceglierei di nuovo i decanter a tre fasi Flottweg perché funzionano subito. Si installano, si curano correttamente e le macchine funzionano. Questa è la cosa più importante per me."

Redatto da:

Bill Griffiths, tecnologia di separazione Flottweg

Responsabile vendite - Grassi e oli alimentari

bgriffiths@flottweg.net