18.04.2024

Solucionar problemas de água para minas e pedreiras - Usar a tecnologia centrífuga com uma estação de dosagem de polímero e clarificador

À medida que as minas e pedreiras envelhecem, os mineradores e operadores enfrentam problemas de água resultantes de sua lavagem e processamento de produtos. Esses problemas incluem uma escassez de espaço do tanque, a necessidade de mineração sob seus tanques existentes, escassez de água devido a restrições, limites de especificação na água destinada a ser devolvida à água subterrânea ou até mesmo muita água contaminada por argilas e ultrafinas.

A solução tradicional tem sido o uso de prensas de filtro e/ou tanques de sedimentação. Essa tecnologia não apenas requer investimento de capital significativo, mas vem com uma grande pegada, requer presença constante do operador e tem uma despesa operacional contínua associada aos meios filtrantes. Prensas e tanques não são portáteis, e os custos civis/estruturais associados aumentam o CAPEX. Como alternativa, não é preferível simplesmente enviar os resíduos para um tanque, pois isso coloca em quarentena uma propriedade significativa da mina.

Uma alternativa confiável e econômica é explorada aqui por meio da análise sincera de dois testes de uma planta piloto composta por uma unidade de clarificação/ dosagem de polímero e uma centrífuga decanter que é especificamente projetada para suportar os rigores de uma aplicação de mineração. A planta piloto funcionou em paralelo com uma prensa de filtro de tamanho equivalente em uma operação durante uma semana, e em um local separado durante mais uma semana. Ambos os testes mostraram sólidos impressionantemente secos, uso mínimo de polímero e líquido de concentrado claro.

Introdução

Durante julho e agosto de 2022, as operações piloto foram realizadas em duas instalações separadas e independentes de lavagem de areia e cascalho no sudeste de Wisconsin. A unidade um foi a Lisbon Pit da Lannon Stone Products, Inc. em Sussex WI e é aqui referida como "Lannon." Típico da região, o local da mina tem a mistura usual de tilito, incluindo sedimentos, argilas e pedregulhos que cobrem o calcário dolomítico da região. O calcário contém quantidades variáveis de cherte e argila.

A mina de Lannon produz uma pedra de construção de dimensão, bem como areia e cascalho. O cascalho varia de enrocamento a cascalho e brita. A areia é classificada em vários graus de aplicação, ou seja, areia lavada, areia para construção, areia média, areia de campo de golfe e areia lavada ultrafina. A Lannon envia sua água de lavagem usada para seu clarificador. Ela é dosada com polímero por uma estação de dosagem da Clearwater Industries Inc. e, em seguida, deixada se assentar no clarificador.

O transbordamento do clarificador é enviado diretamente de volta para a instalação de lavagem, e o subfluxo do clarificador é enviado para uma das duas rotas. Quase metade do subfluxo é enviado diretamente para sua nova prensa de filtro de câmara de 2 metros x 2 metros, e o saldo é desviado para seus tanques de estabilização/armazenamento tradicionais. Foi esse mesmo subfluxo desviado que forneceu a alimentação para a centrífuga.

Visão geral da instalação e configuração de teste.

Visão geral da instalação e configuração de teste.A unidade dois foi a instalação de lavagem central da Tri-County Paving, Inc. em Arlington WI, e é aqui referida como "Tri-County." Esta instalação atua como uma instalação geral de recebimento, armazenamento, mistura e lavagem para múltiplas pedreiras e minas — tanto dentro quanto fora das operações da Tri-County Paving. Consequentemente, a gama de minerais será um pouco mais ampla do que em Lannon, mas a geologia regional determina que a mistura básica de revestimento de moraina cobrindo o calcário dolomítico ainda compõe a maioria dos materiais processados.

Os sofisticados equipamentos de mistura e carregamento da Arlington permitem que a Tri-County ofereça aos seus clientes produtos com especificações muito rigorosas e tolerâncias rígidas, a partir desta unidade. A água da usina de lavagem de areia é novamente tratada por uma unidade de dosagem de polímero da Clearwater Industries antes de ser enviada para o clarificador da Clearwater. A água recuperada como transbordamento do clarificador é devolvida ao tanque de retenção de água de lavagem, enquanto o subfluxo é enviado diretamente para uma das duas barragens de sedimentação para percolar o excesso de água. Mais uma vez, o subfluxo do clarificador foi explorado para fornecer a alimentação de entrada para a centrífuga. Essa foi uma porcentagem muito maior de alimentação sólida do que a unidade de Lannon (tipicamente próxima de 55% de massa de DS).

Da esquerda para a direita - o conjunto de geradores de aluguel, clarificador da Clearwater Industries – com o painel de controle montado em plataforma da centrífuga em primeiro plano, a bomba de alimentação com seu pequeno tanque e a centrífuga dec

Da esquerda para a direita - o conjunto de geradores de aluguel, clarificador da Clearwater Industries – com o painel de controle montado em plataforma da centrífuga em primeiro plano, a bomba de alimentação com seu pequeno tanque e a centrífuga decEm ambos os casos (Lannon e Tri-County), existia a mesma necessidade de separação — a água de lavagem da areia usada precisava ter a argila e os sedimentos ultrafinos removidos para que pudesse ser reutilizada. Toda a areia é lavada na instalação de lavagem, com a água de lavagem resultante esperada agora contaminada com material orgânico, resíduos de detonação, argilas e partículas ultrafinas.

Essa água contaminada não poderia ser armazenada economicamente em tanques para evaporação, e os tanques usavam espaço que poderia ser usado de forma mais lucrativa para mineração futura. Além disso, a água não poderia ser devolvida às fontes de água subterrânea em sua forma atual. Também em ambos os casos, os proprietários da mina selecionaram um clarificador alimentado por uma unidade de dosagem de polímero da Clearwater Industries para fornecer uma dosagem precisa de floculante.

Finalidade dos testes piloto

O principal objetivo dos testes piloto era ilustrar que, ao combinar uma centrífuga com um clarificador adequado e uma estação de dosagem de polímero corretamente calibrada, é possível

- recuperar com sucesso a água de lavagem parareutilização,

- produzir sólidos secos o suficiente para seremmanuseados por descarregamento, ao invés de exigir bombeamento,

- economizar ou eliminar totalmente a necessidade de espaço de sedimentação do tanque, tudo isso com um

- funcionamento econômico com o mínimo de supervisão.

A unidade piloto foi levada ao desempenho operacional ideal dentro de poucas horas após a instalação em ambos os testes, excedendo os parâmetros alvo do teste. Foi aproveitada a oportunidade de testar vários cenários usando diferentes taxas de alimentação e velocidades do tambor e da rosca da centrífuga. Isso foi feito para determinar se várias combinações ideais de alimentação / velocidade diferencial entre o rpm do tambor e da rosca poderiam ser alcançadas com sucesso.

As variações na dosagem do polímero também foram investigadas para confirmar se havia mais de uma configuração de produção ideal para cada cenário de volume/velocidade. A clareza do concentrado resultante (descarga de líquido) e a secura dos sólidos (DS) produzidos foram medidas em relação à alimentação de entrada em cada configuração. Tanto a estação de dosagem do clarificador quanto a centrífuga podem ser recalibradas rapidamente, permitindo que executemos 18 cenários "e se" separados em cada local.

Metodologia

A centrífuga decanter Flottweg modelo Z5E-4/451 selecionada foi equipada com um pacote de desgaste de estado de mineração para garantir que o desgaste no tambor, na rosca e em todos os pontos de entrada e saída da unidade sejam protegidos contra o desgaste por deslizamento que acompanha o material de mineração típico encontrado no subfluxo de um clarificador.

Os testes piloto incluíram a centrífuga decanter, seu suporte de elevação em aço e seu painel de controle. Ele também incluiu uma bomba de alimentação do armazém de OEM, que vem completa com um pequeno tanque de alimentação. A bomba de alimentação é importante para manter uma pressão positiva no fluxo de alimentação. O pequeno tanque de alimentação (embora geralmente não seja necessário para fins de teste) era útil porque tinha acesso superior e era conveniente para a equipe monitorar a alimentação visualmente, confirmando as leituras que o medidor de densidade estava mostrando.

O fluxo de alimentação para a centrífuga foi equipado com a seguinte instrumentação em linha ao vivo: -

- um medidor de densidade que registra a porcentagem de sólidos suspensos da alimentação de entrada,

- um medidor de volume registrando os galões EUA por minuto do fluxo total de alimentação e

- um medidor de volume que registra os galões EUA por minuto de solução polimérica sendo alimentada no fluxo de alimentação. Esta última linha também foi monitorada pela unidade de dosagem de polímero da Clearwater Industries Inc, que distribuiu o polímero com muita precisão para esta linha e, portanto, para o fluxo de alimentação.

O painel de controle da centrífuga está conectado a todos os instrumentos e monitora todos os aspectos da operação. Ajustes imediatos e automáticos são feitos para levar em conta as alterações no volume ou na alimentação de entrada de densidade – os controles mestre selecionarão quaisquer alterações necessárias no rpm do tambor e/ou da rosca, também sua velocidade diferencial, bem como a quantidade de dosagem de polímero para manter a saída em estado estável. Os rolamentos também são monitorados quanto a quaisquer alterações de vibração, assim como a alimentação elétrica.

Qualquer perda de energia fará com que a centrífuga corte automaticamente a alimentação de entrada e drene o tambor de sólidos. A retomada da energia a qualquer momento fará com que a unidade retorne automaticamente ao estado de produção estável, independentemente de qual parte do ciclo de desligamento for interrompida.

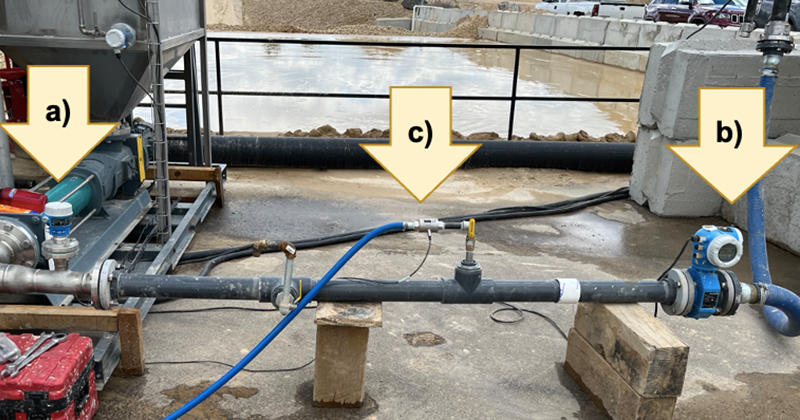

Ilustração da instrumentação - a) densidade, b) fluxo de alimentação gpm e c) medidor de dosagem de polímero em gpm

Ilustração da instrumentação - a) densidade, b) fluxo de alimentação gpm e c) medidor de dosagem de polímero em gpmAnálise

Um laboratório de campo foi configurado em cada unidade para analisar os sólidos secos (DS) para as amostras geradas de alimentação, concentrado e bolo. Amostras duplicadas também foram coletadas para análise nos laboratórios da Flottweg, que conduziram análises adicionais, incluindo sólidos totais suspensos (TSS) de amostras de alimentação e de concentrado. Uma amostra de alimentação e concentrado foi enviada ao laboratório da Clark Testing para análise de distribuição de tamanho de partículas nos EUA para os testes da Tri County e foi medida pelo próprio laboratório da Flottweg na Alemanha para os testes da Lannon.

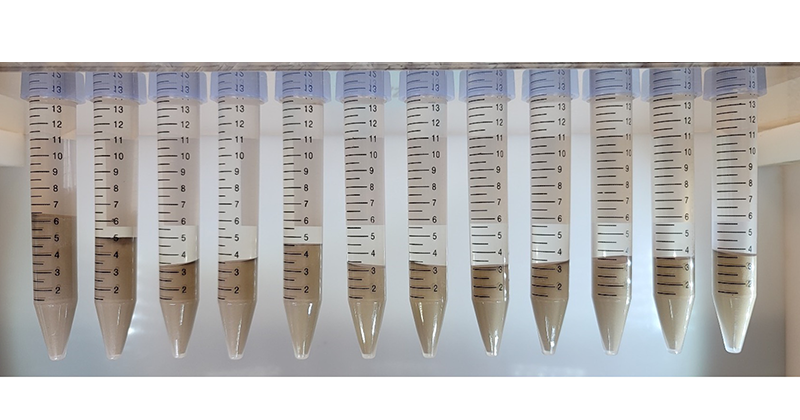

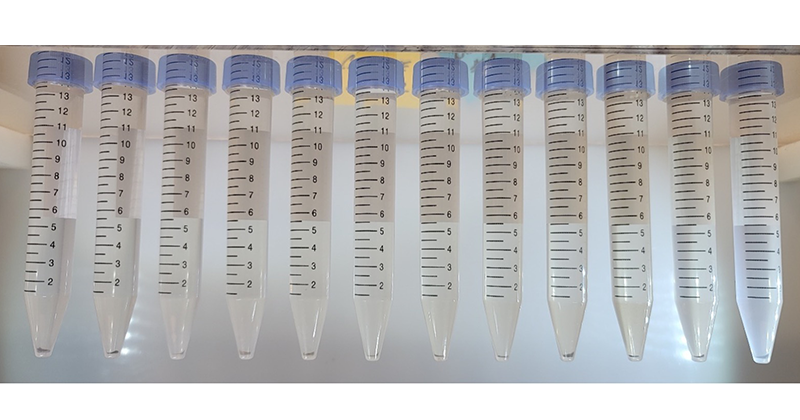

Exemplo de uma das 36 amostras de campo totais coletadas da alimentação, sólidos e concentrado

Exemplo de uma das 36 amostras de campo totais coletadas da alimentação, sólidos e concentradoO subfluxo foi alimentado do clarificador para um simples tanque de retenção, para permitir que o operador inspecionasse visualmente a alimentação – novamente, este tanque não é normalmente necessário, mas foi escolhido para os testes piloto simplesmente porque o tanque estava disponível na plataforma da bomba de alimentação. O conteúdo desse tanque de retenção foi, então, continuamente bombeado para fora do ponto de esvaziamento na linha. A pressão de alimentação foi insignificante, não mais de um ou dois bar (15-30 psi) de pressão positiva foram aplicados para garantir que a centrífuga não ficasse sem entrada.

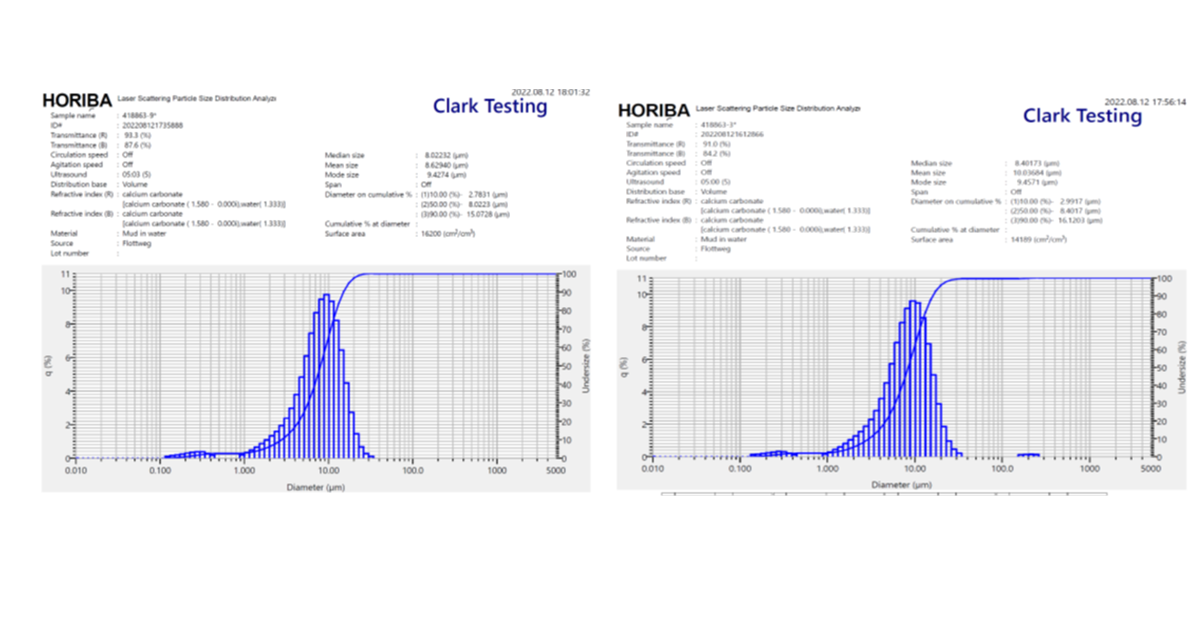

A centrífuga descarrega os fluxos sólido e líquido por gravidade. Amostras periódicas do fluxo de alimentação, dos sólidos e do concentrado produzido foram coletadas nos pontos significativos apropriados dos testes. As amostras também foram enviadas para laboratório externo para obter dados de distribuição de tamanho de partícula (PSD) como abaixo:

Teste da Lannon, distribuições de tamanho de partícula de alimentação da centrífuga da Tri-County

Teste da Lannon, distribuições de tamanho de partícula de alimentação da centrífuga da Tri-County  Sólidos de alimentação típicos por teste = entre 26% e 55% de sólidos

Sólidos de alimentação típicos por teste = entre 26% e 55% de sólidos

Preparação de polímeros

O polímero foi preparado com o uso de um sistema de preparação de polímero da Clearwater. O polímero seco usado foi CW95V em Tri County e CW16 em Lannon. Uma solução de polímero com uma concentração ativa de 0,25% foi preparada e usada durante todo o teste piloto. O consumo de polímero foi, então, calculado com base na taxa de fluxo da solução de polímero e na taxa de fluxo de sólidos secos da alimentação. As unidades para consumo de polímero são dadas como libras de polímero ativo por tonelada seca de alimentação sólida (lb. ap/tonelada seca).

Qualidade da separação

A qualidade da separação é avaliada pela recuperação de sólidos suspensos, a porcentagem de sólidos totais no bolo desidratado e o consumo de polímero. O ajuste dos parâmetros operacionais determinará a qualidade desses critérios. A qualidade da recuperação de sólidos pode ser avaliada visualmente. Esse feedback rápido permite que a otimização se concentre na geração dos sólidos mais secos possíveis com um concentrado aceitável.

Sólidos secos muito fáceis de espalhar

Sólidos secos muito fáceis de espalharResultados

As faixas dos parâmetros e o desempenho alcançado são mostrados nas tabelas 1 e 2. Todos os resultados individuais do teste podem ser encontrados no anexo. Observe que o teste 8 na Tri County teve concentrado visivelmente ruim, e o teste 13 na mesma unidade mostrou um erro na leitura de DS e as amostras não foram coletadas.

Tabela 1. Faixas de parâmetros operacionais.

Velocidade/aceleração do tambor | 1292 - 1838 | rpm |

494 - 999 | x g | |

Taxa de alimentação (mín-máx) | 26 - 90 | gpm |

1578 – 18.739 | seco lb/h |

Tabela 2. Faixas de desempenho alcançadas.

Concentrado | 0,040 – 0,221 | % TS |

0,001 – 0,155 | % TSS | |

Bolo | 69,3 – 77,1 | % TS |

Recuperação (TSS) | 99,9 - 100 | % |

Força G

O impacto da força g no desempenho é examinado ajustando-se a velocidade do tambor, mantendo condições e parâmetros operacionais constantes. O torque é subsequentemente ajustado para obter o bolo mais seco. Os sólidos do bolo variavam de 69,3 – 77,1% de massa TS, com o bolo mais seco sendo observado a uma força g mais alta. Os resultados são mostrados abaixo:

Dosagem de polímeros

À medida que o polímero liga os sólidos, a quantidade de polímero sendo dosada influenciará a separação alcançável. Uma curva de polímero pode ser estabelecida variando o consumo de polímero enquanto se mantém parâmetros e condições operacionais constantes, que podem ser usados para encontrar uma janela de dosagem de polímero ideal. A dose ideal de polímero foi encontrada em 0,20 - 0,27 lb ap/tonelada seca, enquanto houve uma pequena redução da secura do bolo alcançável após a dosagem de polímero ter sido aumentada para mais de 0,35 lb ap/tonelada seca.

Esse volume muito baixo de polímero, necessário para a produção consistente ao % de sólido seco alcançado, foi uma confirmação bem-vinda de que as taxas de dosagem geralmente muito mais altas usadas na indústria nas separações auxiliares eram um exagero e, se dosadas em excesso, causavam a contra-separação. Um teste cuidadoso na instalação inicial fornecerá excelente separação em baixa dosagem.

Conclusão

Para economizar até 90% ou mais do espaço do tanque, uma centrífuga decanter combinada com uma unidade de clarificação/dosagem de polímero é uma solução muito acessível e eficaz. Até 90% da água de lavagem do processo pode ser recuperada. É produzido material sólido espaçável adequado para ser manuseado por transportador ou caminhão. A recuperação de água reutilizável do processo da estação de lavagem em areia e cascalho com uma centrífuga decanter adequadamente protegida contra desgaste em conjunto com um clarificador/unidade de dosagem de polímero correspondente funciona extremamente bem. Os resultados obtidos nesses testes nos EUA estão 100% em correlação com os resultados em múltiplas instalações atuais na Europa.

Quase todos (+99,9%) dos sólidos em suspensão são removidos da água de lavagem e a saída de sólidos é espaçável e pode ser removida por correia transportadora, transportador helicoidal ou caminhão. Uma secura típica do sólido de ≥ 69% a até 77% (massa DS) pode ser esperada em estado estável.

A dosagem de polímero necessária para auxiliar na separação foi mínima. As expectativas normais são de 500g a até 2 kg por tonelada seca, é a norma. A centrífuga conseguiu obter recuperação de sólidos +99,9% e torta desidratada com 69% a 77% de TS em dosagens de polímero de 0,17 a 0,44 lb. ap/tonelada seca ( 77g - 199g por tonelada seca). Foram alcançadas taxas de alimentação entre 26 a 90 gpm (98 a 341 lpm). Isso se traduz em entre 5,9 e 20,4 m³/h.

A saída de concentrado (líquido) é clara e completamente reutilizável como água da instalação de lavagem, economizando até 90% das necessidades de água de lavagem da mina. A demanda elétrica é consistente e previsível. Muito pouca supervisão do operador e manutenção periódica são necessárias, e o sistema é protegido contra falhas para garantir que não haja impactos negativos de picos súbitos de sólidos na alimentação, falha de alimentação ou interrupção de energia.

Eric Gentis, Tecnologia de separação da Flottweg e Andrew Gralton, Clearwater Industries Inc.

[Contribuições adicionais do autor] Stefan Ecker, Joe Lamb, Terry Ostrom, Martin Eckl, Robert Klug, Tony Kramer e Dustin Miller da Tecnologia de separação da Flottweg e os proprietários e equipes da Lannon Stone Products, Inc. de Sussex WI, e da Tri-County Paving Inc de DeForest WI contribuíram para este relatório