18.04.2024

Resolución de problemas de agua en minas y canteras: uso de la tecnología centrífuga con una estación de clarificación y dosificación de polímeros

A medida que pasa el tiempo, los mineros y operadores se enfrentan a problemas de agua debido a los lavados y el procesamiento de productos en minas y canteras. Estos problemas incluyen la escasez de espacio en el estanque, la necesidad de minar debajo de estanques ya existentes, la escasez de agua debido a restricciones, los límites de especificación del agua para que vuelva al agua subterránea o incluso un exceso de agua contaminada por arcilla y partículas ultrafinas.

La solución tradicional ha sido el uso de prensas de filtro o de estanques de sedimentación. Esta tecnología no solo requiere una importante inversión de capital, sino que también ocupa una gran superficie, requiere la presencia constante del operario y conlleva un gasto operativo continuo asociado a los medios filtrantes. Las prensas y los estanques no son portátiles y los costes de infraestructura civil/estructurales asociados se añaden a la inversión en capital. La opción de enviar los relaves a un estanque no es una buena opción, ya que pone en cuarentena una propiedad minera considerable.

Aquí se explora una alternativa fiable y rentable revisando de forma transparente dos ensayos de una planta piloto compuesta por una unidad de clarificación/dosificación de polímeros y una centrífuga decanter diseñada específicamente para soportar los rigores de una aplicación minera. La planta piloto funcionó de forma paralela a una prensa de filtro de tamaño equivalente durante una semana en una misma ubicación y en un lugar separado durante otra semana. En ambas pruebas se dieron sólidos secos impresionantes, un uso mínimo de polímeros y un líquido centrifugado claro.

Introducción

Durante julio y agosto de 2022 se llevaron a cabo operaciones piloto en dos plantas independientes de lavado de arena y grava en el sudeste de Wisconsin. La primera ubicación se encontraba en la mina de Lisbon de Lannon Stone Products, Inc. en Sussex WI, a la que se hace referencia en este documento como «Lannon.» Como es habitual en la región, esta mina tiene la mezcla habitual de morrenas glaciales con sedimentos, arcillas y rocas que cubren la caliza dolomítica de la zona. La piedra caliza contiene diferentes cantidades de sílex y arcilla.

La mina de Lannon produce una piedra de construcción a medida, así como arena y grava. La grava va desde el riprap hasta la gravilla y la piedra de cimentación. La arena se clasifica en varios grados de aplicación, es decir, arena lavada para hormigón, arena de mortero, arena de base, arena para campos de golf y arena lavada ultrafina. Lannon envía el agua de lavado usada a su clarificador. Entonces es tratada con una dosis de polímero en una estación de dosificación de Clearwater Industries Inc. y, a continuación, se deja sedimentar en el clarificador.

El desbordamiento del clarificador se envía directamente de vuelta a la planta de lavado mientras que el subflujo se envía a una de las dos rutas. Casi la mitad del subflujo se envía directamente a su nueva prensa de filtro de cámara de 2x2 metros y el resto se desvía a los estanques de sedimentación/almacenamiento tradicionales. Este mismo subflujo desviado proporcionaba la alimentación en la centrífuga.

Descripción general de la planta y configuración de la prueba.

Descripción general de la planta y configuración de la prueba.La segunda ubicación se encontraba en la instalación de lavado central de Arlington en Arlington WI, Tri-County Paving, Inc., y en este documento nos referimos a ella como «Tri-County.» Esta planta actúa como una planta general de recepción, almacenamiento, mezclado y lavado para múltiples canteras y minas, tanto dentro como fuera de las operaciones de Tri-County Paving. En consecuencia, la gama de minerales será algo más amplia que en Lannon pero, dada la geología regional, la mezcla básica de moraína que cubre la caliza dolomítica sigue constituyendo la mayor parte de los materiales procesados.

Los sofisticados equipos de mezcla y carga de Arlington permiten a Tri-County ofrecer a sus clientes, desde esta planta, productos con especificaciones muy exactas y estrictos criterios. El agua de la planta de lavado de arena se vuelve a tratar mediante una unidad de dosificación de polímeros de Clearwater Industries antes de enviarla al clarificador de Clearwater. El agua que se recupera por desbordamiento del clarificador se devuelve al estanque de retención de agua de lavado, mientras que el subflujo se envía directamente a una de las dos presas de sedimentación para filtrar el exceso de agua. Una vez más, se utilizó el subflujo del clarificador para proporcionar la alimentación de entrada de la centrífuga. El porcentaje de alimentación de sólidos era mucho mayor que el de la planta de Lannon (cerca del 55 % de masa en DS).

De izquierda a derecha: el grupo electrógeno de alquiler, la clarificadora de Clearwater Industries, con el panel de control montado sobre patines de la centrífuga en primer plano, la bomba de alimentación con su pequeño depósito y la centrífuga dec

De izquierda a derecha: el grupo electrógeno de alquiler, la clarificadora de Clearwater Industries, con el panel de control montado sobre patines de la centrífuga en primer plano, la bomba de alimentación con su pequeño depósito y la centrífuga decEn ambos casos (Lannon y Tri-County), existía la misma necesidad de separación: había que eliminar la arcilla y los sedimentos ultrafinos del agua de lavado de arena usada para poder reutilizarla. Toda la arena se lava en la planta de lavado y, como resultado, el agua queda contaminada con material orgánico, residuos de voladura, arcillas y partículas ultrafinas.

El agua contaminada no podía almacenarse de forma económica en estanques para evaporación y además esos estanques ocupaban un espacio que podía aprovecharse de forma más rentable como zona de minería. Además, el agua no se podía devolver a las fuentes de agua subterránea en ese estado. En ambos casos, los propietarios de la mina seleccionaron un clarificador alimentado por una unidad de dosificación de polímeros de Clearwater Industries para proporcionar una dosificación precisa del floculante.

Objetivo de los ensayos piloto

El objetivo principal de los proyectos piloto era ilustrar que la combinación de una centrífuga con un clarificador adecuado y una estación de dosificación de polímeros correctamente calibrada puede

- recuperar el agua de lavado para su reutilización,

- producir sólidos lo suficientemente secos como para manipularlos mediante descarga, en lugar de requerir bombeo,

- ahorrar o eliminar por completo la necesidad de espacio para un embalse de sedimentación, y todo esto con

- un funcionamiento económico y una supervisión mínima.

En ambas pruebas, la unidad piloto presentó un funcionamiento óptico pocas horas después de la instalación, superando los parámetros objetivo de la prueba. Se aprovechó la oportunidad para probar varios escenarios utilizando diferentes velocidades de alimentación así como diferentes velocidades del tambor y del tornillo sinfín de la centrífuga. Esto se hizo para determinar si se podían lograr varias combinaciones de velocidad de alimentación óptima y velocidad diferencial entre el tambor de la centrífuga y las rpm del tornillo sinfín.

También se investigaron las variaciones en la dosificación de polímeros para confirmar si había más de un ajuste de producción óptimo para cada escenario de volumen/velocidad. La claridad del líquido centrifugado resultante (descarga líquida) y la sequedad de los sólidos (DS) producidos se midieron en comparación con la alimentación de entrada en cada ajuste. Tanto la estación de dosificación del clarificador como la centrífuga se pueden recalibrar rápidamente, lo que nos permite ejecutar 18 escenarios de simulación independientes en cada ubicación.

Metodología

La centrífuga decanter Flottweg modelo Z5E-4/451 seleccionada se equipó con un paquete de desgaste para minería a fin de garantizar que el desgaste en el tambor, el tornillo sinfín y todos los puntos de entrada y salida de la unidad estén protegidos del deslizamiento propio del material de minería que se da en el flujo inferior de una clarificadora.

Las pruebas piloto incluyeron la centrífuga decanter, su soporte elevador de acero y su panel de control. También incluyeron una bomba de alimentación del fabricante original, que se suministraba completa con un pequeño depósito de alimentación. La bomba de alimentación es importante para mantener una presión positiva en el flujo de alimentación. El pequeño depósito de alimentación (aunque no suele ser necesario para las pruebas) resultó práctico, ya que tenía acceso superior y era cómodo para el equipo supervisar el alimento visualmente, confirmando las lecturas que mostraba el densímetro.

El flujo de alimentación de la centrífuga se equipó con la siguiente instrumentación en línea: -

- un densímetro que registra el porcentaje de sólidos en suspensión de la alimentación de entrada,

- un medidor de volumen que registra los galones estadounidenses por minuto del flujo de alimentación total, y

- un medidor de volumen que registra los galones estadounidenses por minuto de solución de polímero en la corriente de alimentación. Esta última línea también fue supervisada por la unidad de dosificación de polímeros de Clearwater Industries Inc, que dosificó el polímero con gran precisión en esta línea y, por lo tanto, en la corriente de alimentación.

El panel de control de la centrífuga está conectado a todos los instrumentos y supervisa todos los aspectos del funcionamiento. Los ajustes inmediatos y automáticos se realizan para tener en cuenta los cambios en el volumen o la alimentación de entrada de densidad: los controles maestros seleccionarán cualquier cambio necesario en las rpm del tambor y el tornillo sinfín, así como su velocidad diferencial y la cantidad de dosificación de polímero para mantener la salida estable. Los cojinetes también se controlan para detectar cualquier cambio en la vibración o en la alimentación eléctrica.

Cualquier pérdida de potencia hará que la centrífuga corte automáticamente la alimentación de entrada y drene el tambor de sólidos. La reanudación de la alimentación en cualquier momento hará que la unidad vuelva automáticamente al estado de producción estable, independientemente de qué parte del ciclo de apagado se interrumpa.

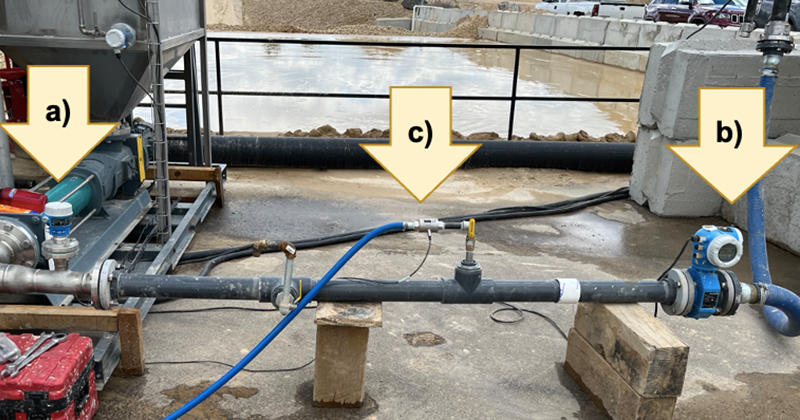

Ilustración de la instrumentación: a) densidad, b) caudal de alimentación en gpm y c) medidor de dosificación de polímeros en gpm

Ilustración de la instrumentación: a) densidad, b) caudal de alimentación en gpm y c) medidor de dosificación de polímeros en gpmAnálisis

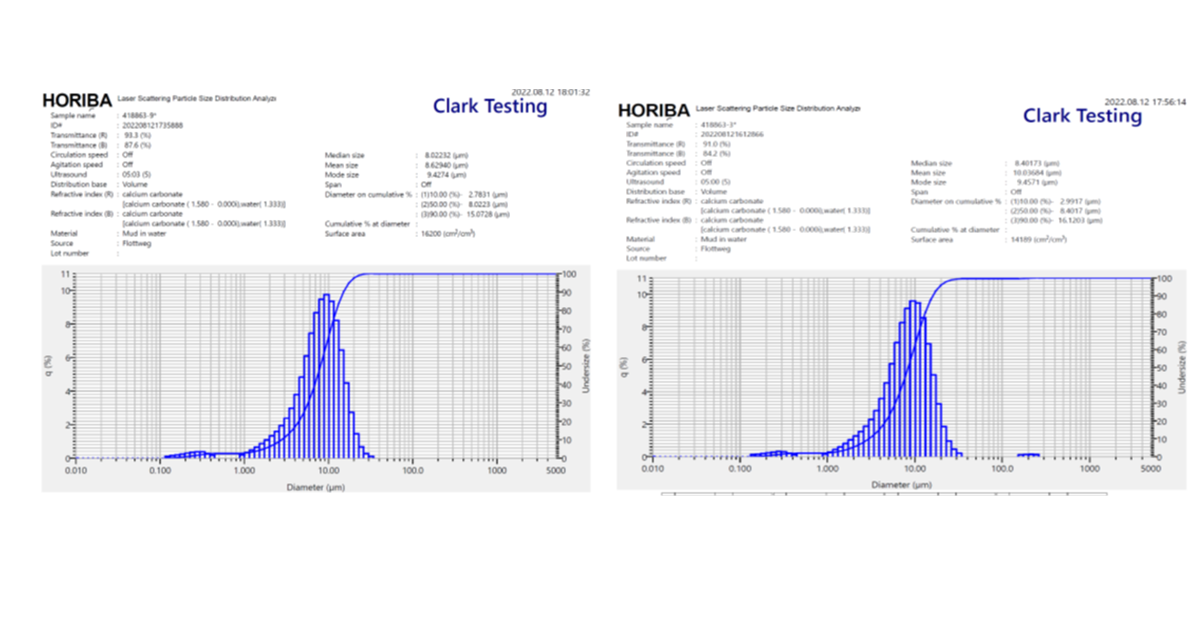

Se estableció un laboratorio de campo en cada planta para analizar los sólidos secos (DS) de las muestras de alimentación, líquido centrifugado y torta. También se tomaron muestras por duplicado para analizarlas en los laboratorios Flottweg, que llevaron a cabo análisis adicionales, incluidos análisis de los sólidos suspendidos totales (TSS) de muestras de alimentación y líquido centrifugado. En el caso de los ensayos de Tri County se envió una muestra de la alimentación y del líquido centrifugado al laboratorio de Clark Testing, en EE. UU., para analizar la distribución del tamaño de las partículas. En el caso de los ensayos de Lannon, las muestras se midieron en el laboratorio de Flottweg, en Alemania.

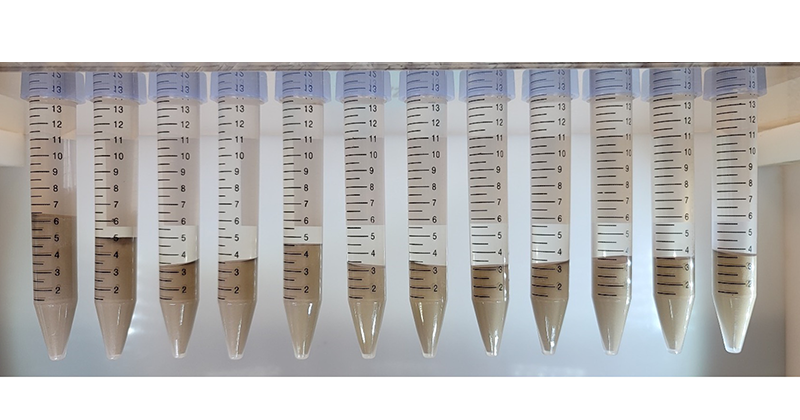

Ejemplo de una de las 36 muestras de campo totales tomadas de la alimentación, los sólidos y el líquido centrifugado

Ejemplo de una de las 36 muestras de campo totales tomadas de la alimentación, los sólidos y el líquido centrifugadoEl subflujo se introducía fuera de la clarificadora en un simple tanque de retención para permitir al operador inspeccionar visualmente la alimentación. Este tanque no suele ser necesario, pero se eligió para los pilotos simplemente porque estaba disponible en el patín de la bomba de alimentación. El contenido de este tanque de retención se bombeaba continuamente fuera del punto de toma de la línea. Puesto que la presión de alimentación era insignificante, no se aplicó más de uno o dos bar (15-30 psi) de presión positiva para garantizar que la centrífuga no careciera de entrada.

La centrífuga descarga los flujos sólidos y líquidos por gravedad. Se tomaron muestras periódicas del flujo de alimentación, los sólidos y el concentrado producido en los puntos significativos adecuados de los ensayos. Las muestras también se enviaron a un laboratorio externo para obtener datos de distribución del tamaño de las partículas (PSD) como se indica a continuación:

Ensayo de Lannon Distribución del tamaño de las partículas de la alimentación de la centrífuga Tri-County

Ensayo de Lannon Distribución del tamaño de las partículas de la alimentación de la centrífuga Tri-County  Sólidos típicos de alimentación por ensayo = entre el 26 % y el 55 % de sólidos

Sólidos típicos de alimentación por ensayo = entre el 26 % y el 55 % de sólidos

Preparación de polímeros

El polímero se preparó mediante un sistema de preparación de polímeros de Clearwater. El polímero seco que se utilizó en Tri County fue CW95V y el CW16 en Lannon. Se preparó una solución de polímero con una concentración activa de 0,25 % y se usó durante toda la prueba piloto. El consumo de polímero se calculó después en base al caudal de la solución de polímero y el caudal de sólidos secos de la alimentación. Las unidades para el consumo de polímeros se indican en libras de polímero activo por tonelada seca de alimento sólido (lb. ap/ton seca).

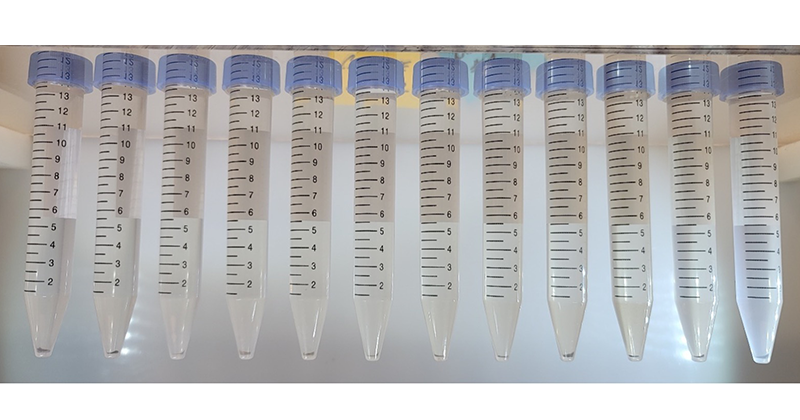

Calidad de la separación

La calidad de la separación se evalúa mediante la recuperación de sólidos en suspensión, el porcentaje de sólidos totales en la torta deshidratada y el consumo de polímeros. El ajuste de los parámetros operativos determinará la calidad de estos criterios. La calidad de la recuperación de sólidos se puede evaluar visualmente. Esta rápida retroalimentación permite que la optimización se centre en generar los sólidos más secos posibles con un líquido centrifugado aceptable.

Sólidos secos extraíbles con pala

Sólidos secos extraíbles con palaResultados

Los rangos de los parámetros y el rendimiento alcanzado se muestran en las tablas 1 y 2. Todos los resultados individuales del ensayo se encuentran en el apéndice. Hay que tener en cuenta que en el ensayo 8 de Tri County se obtuvo un líquido centrifugado claramente insuficiente y que en el ensayo 13 del mismo centro se indicó un error en la lectura de DS y no se tomaron muestras.

Tabla 1. Rango de parámetros de funcionamiento.

Velocidad/aceleración del tambor | 1292 - 1838 | rpm |

494 - 999 | x g | |

Velocidad de alimentación (mín-máx) | 26 - 90 | gpm |

1578 – 18 739 | lb/h en seco |

Tabla 2. Rangos de rendimiento alcanzados.

Líquido concentrado | 0,040 – 0,221 | % TS |

0,001 – 0,155 | % TSS | |

Torta | 69,3 – 77,1 | % TS |

Recuperación (TSS) | 99,9 - 100 | % |

fuerza g

El impacto de la fuerza g en el rendimiento se examina ajustando la velocidad del tambor mientras se mantienen constantes las condiciones y los parámetros de funcionamiento. A continuación, se ajusta el par para lograr la torta más seca. Los sólidos de la torta oscilaron entre el 69,3 y el 77,1 % de masa de TS, siendo la torta más seca con una fuerza g más alta. Los resultados se muestran a continuación:

Dosificación de polímeros

A medida que el polímero une los sólidos, la cantidad de polímero dosificado influirá en la separación que se puede conseguir. Se puede establecer una curva de polímero variando el consumo de polímeros mientras se mantienen constantes los parámetros y las condiciones de funcionamiento. De este modo se puede encontrar una ventana de dosificación de polímeros óptima. La dosis óptima de polímeros se encontró a 0,20 - 0,27 lb ap/ton seca. La sequedad de torta alcanzable se redujo ligeramente tras aumentar la dosis de polímeros a más de 0,35 lb ap/ton seca.

Al obtener un volumen tan bajo de polímeros necesarios para producir sistemáticamente el porcentaje de sólidos secos logrado se confirmó gratamente que las tasas de dosificación mucho más altas utilizadas en la industria en las separaciones auxiliares eran excesivas y contrarrestarían la separación. Con un riguroso ensayo en el momento de la instalación inicial se puede lograr una separación excelente con una dosis baja.

Conclusión

Para ahorrar hasta un 90 % de espacio en el estanque o incluso más, una centrífuga decanter combinada con una unidad de clarificación/dosificación de polímeros es una solución muy asequible y eficaz. Se puede recuperar hasta el 90 % del agua de lavado del proceso. Se produce un material sólido extraíble con pala adecuado para ser manipulado con cintas transportadoras o camiones. La recuperación de agua del proceso de lavado en la planta de arena y grava con una centrífuga decanter adecuadamente protegida contra el desgaste en combinación con una unidad de clarificación/dosificación de polímeros apropiada funciona extremadamente bien. Los resultados obtenidos en los ensayos de EE. UU. están 100 % correlacionados con los resultados de las diferentes instalaciones de Europa.

Casi todos los sólidos en suspensión (+99,9 %) se eliminan del agua de lavado y la salida de sólidos es extraíble con pala y puede eliminarse mediante una cinta transportadora, un transportador de tornillo sinfín o un camión. Se puede esperar una sequedad típica de los sólidos de ≥69 % y de hasta el 77 % (masa DS) en estado estable.

La dosis de polímero necesaria para la separación fue mínima. Normalmente se requieren entre 500 g y 2 kg por tonelada seca. La centrífuga logró una recuperación de sólidos del +99,9 % y una torta deshidratada con un 69-77 % de materia seca con unas dosis de polímero de 0,17-0,44 lb. ap/ton seca (77 g - 199 g por tonelada seca). Se lograron velocidades de alimentación constantes de entre 26 y 90 gpm (de 98 a 341 lpm). Esto se traduce en entre 5,9 y 20,4 m³/h.

La producción de líquido centrifugado es clara y completamente reutilizable como agua de la planta de lavado, ahorrando a la mina hasta el 90 % de sus necesidades de agua de lavado. La demanda eléctrica es constante y predecible. Se requiere muy poca supervisión por parte del operario y muy poco mantenimiento. El sistema ha sido concebido a prueba de fallos para garantizar que no haya impactos negativos de picos repentinos de sólidos, fallos en la alimentación o cortes de energía.

Eric Gentis, Flottweg Separation Technology y Andrew Gralton, Clearwater Industries Inc.

[Contribuciones adicionales como autores] Stefan Ecker, Joe Lamb, Terry Ostrom, Martin Eckl, Robert Klug, Tony Kramer y Dustin Miller de Flottweg Separation Technology así como los propietarios y equipos de Lannon Stone Products, Inc. de Sussex WI, y Tri-County Paving Inc de DeForest WI contribuyeron a este informe