- Massima resa e chiarificazione ottimale della birra grazie a soluzioni di separazione su misura

- Le centrifughe per birra Flottweg soddisfano i requisiti specifici e possono essere facilmente integrate nelle operazioni in corso

- Esperienza pluriennale con assistenza in tutto il mondo e sistemi con funzionalità CIP

Evitiamo che il luppolo e il malto vadano sprecati

Indispensabili dall'inizio alla fine: centrifughe industriali per la produzione e la chiarificazione della birraLe fasi di chiarificazione e separazione nel processo di produzione della birra sono importanti per rimuovere le impurità e la torbidità dalla birra. L'arte della produzione della birra si è sempre concentrata su purezza, convenienza economica e, in ultima analisi, gusto e aroma. I nostri clienti combinano tutti questi aspetti utilizzando l'avanzata tecnologia di separazione realizzata da Flottweg.

Centrifughe per la chiarificazione e la produzione della birra

La birrificazione con la tecnologia di separazione Flottweg

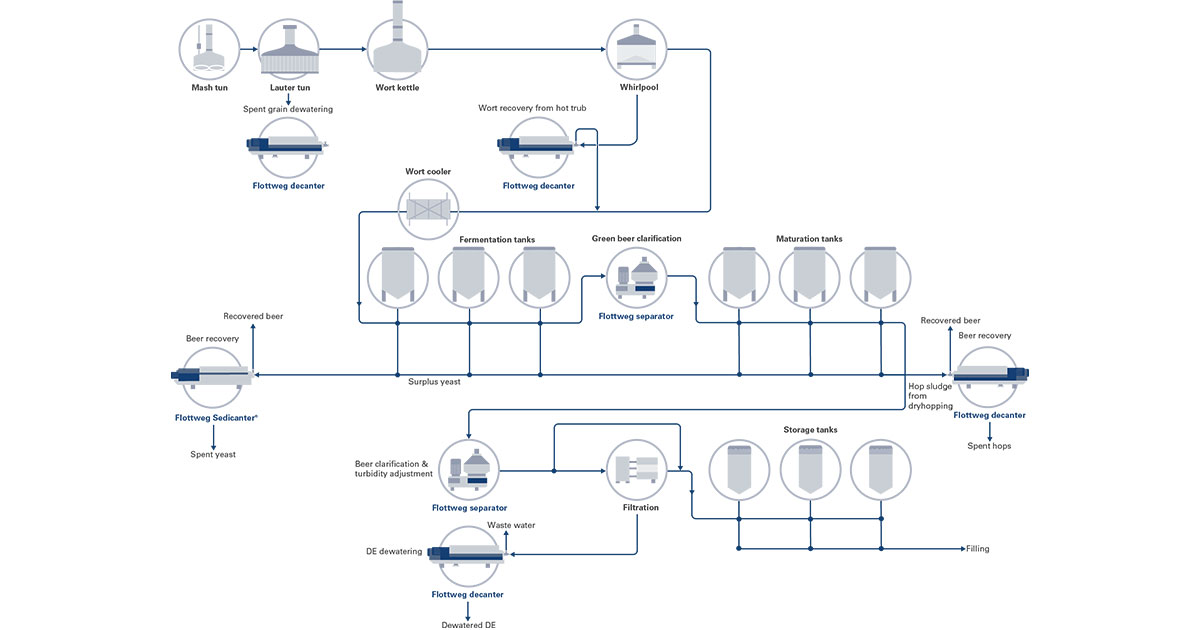

La trasformazione dei cereali in birra rinfrescante comporta un processo complesso. La birra, nelle sue molteplici forme durante la produzione, è realizzata passo dopo passo nei processi a caldo e a freddo del birrificio. Le centrifughe ad alta efficienza di Flottweg soddisfano i requisiti specifici delle birrerie, ottimizzando l'intero processo per ottenere la massima resa con il massimo livello di qualità.

Nel processo di birrificazione si produce molto di più della semplice birra: i residui di luppolo, il lievito in eccesso e le trebbie di birra sono tutti sottoprodotti ormai privi di un ruolo nella birrificazione. Vi sono anche flussi di acque reflue, come Kieselguhr (farina fossile), una forma di terra diatomacea utilizzata nella produzione. Quando questi materiali di scarto non sono gestiti direttamente dalle birrerie, devono essere venduti o smaltiti, con conseguenti costi da sostenere per le acque reflue, lo smaltimento e il trasporto. Inoltre, la birra e il mosto pregiato contenuti nel sottoprodotto separato vanno persi.

L'efficiente disidratazione meccanica è resa possibile dalla pressa a nastro Flottweg, che separa i componenti liquidi dai residui di luppolo. I solidi separati si prestano bene a un'ulteriore lavorazione grazie al loro altissimo contenuto di sostanza secca. Questo trasforma ciò che sarebbe uno scarto delle birrerie in risorse preziose.

I separatori, i Sedicanter® e i decanter Flottweg aumentano l'efficienza del processo di birrificazione: il decanter Flottweg separa fino al 75% di mosto liquido dal trub a caldo separato e lo riporta al processo di birrificazione. Lo stesso vale anche per le birre dry-hopped (realizzate tramite luppolatura a freddo): quando il decanter è utilizzato nel processo a freddo per separare i residui di luppolo, ridurrà le perdite di mosto di malto e birra. Il Sedicanter® è un gruppo centrifuga estremamente efficace che recupera la birra dal lievito ad alta e bassa fermentazione. I separatori Flottweg sono per lo più utilizzati nelle fasi avanzate del processo di birrificazione. Ottimizzano il processo di fermentazione e filtrazione o sono direttamente responsabili della chiarificazione finale della birra.

Con molti decenni di esperienza nella tecnologia di separazione, Flottweg trova soluzioni personalizzate e complete per specifici processi di birrificazione. L'apparecchiatura può essere integrata senza problemi nelle operazioni quotidiane e adattata alle esigenze di controllo dell'igiene delle birrerie. Il design semplice e robusto di tutte le linee di produzione garantisce un funzionamento e una manutenzione semplici. Alla base di tutto ciò, tra l'altro, vi sono i componenti di alta qualità e resistenti all'usura che Flottweg sviluppa e produce interamente in Germania.

Chiarificazione della birra

La filtrazione della birra rappresenta una procedura tra le più difficoltose per i birrifici. Flottweg ne è consapevole e ha ottimizzato di conseguenza i suoi separatori.

Un processo di chiarificazione flessibile e affidabile per birrifici di medie dimensioni e produttori di birra artigianale

Il separatore offre la massima efficienza senza dover ricorrere a un filtro tradizionale posto a valle. L'impostazione della torbidità consente ai birrifici di realizzare in modo creativo e preciso diversi stili di birra, dalla birra naturale torbida alla birra lager chiara dal gusto secco rinfrescante. Questa flessibilità rende più facile che mai realizzare un'ampia gamma di birre diverse, per adattarsi rapidamente alle tendenze e alle richieste dei consumatori. L'uso del separatore aumenta la resa e riduce le perdite di birra, grazie alla garanzia di un processo di chiarificazione affidabile. Ciò consente ai birrifici di lavorare in modo efficiente e sostenibile.

Durata prolungata del filtro

Il separatore rimuove la maggior parte del lievito dalla birra prima della filtrazione. In questo modo è possibile prolungare la vita utile del filtro. Inoltre, è necessaria una minore quantità di farina fossile, con conseguente riduzione dei costi di approvvigionamento, gestione e smaltimento associati al filtro.

Chiarificazione della birra giovane per una fermentazione ottimale

Regolando il numero di celle del lievito nella birra giovane, i nostri separatori mantengono costanti le condizioni durante la post-fermentazione e la maturazione. Il conseguente miglioramento del processo di post-fermentazione garantisce una qualità costante della birra.

I nostri separatori possono essere utilizzati anche per produrre birre analcoliche, a seconda del processo, ad esempio quando la fermentazione viene arrestata.

Regolazione della torbidità per la birra di frumento e la birra naturalmente torbida

La sedimentazione disuguale è una delle principali difficoltà da affrontare al momento dello stoccaggio della birra di frumento e della birra naturalmente torbida. Tuttavia, i separatori Flottweg rappresentano una soluzione ottimale per riequilibrare queste oscillazioni dei lieviti. Il birrificio deve solo specificare il valore di torbidità della birra finita, il resto viene fatto automaticamente.

SoftShot® FLEX

- Grazie alla maggiore resa, si ottiene più birra

- Efficiente separazione dei solidi con un contenuto di sostanza secca tipicamente compreso tra il 22% e il 24%

- Adattamento ottimale e flessibile a diversi stili di birra

- Efficienza energetica

Sviluppo minimo del volume

- Rumore minimo: Il sistema più silenzioso sul mercato

- Sistema smorzato dall'acqua: meno rumore e meno usura

- Ambiente di lavoro sicuro e confortevole

Brewer Control

- Qualità del prodotto costante

- Visualizzazione chiara di tutti i parametri di processo rilevanti

- Gestione semplice delle ricette e controllo completamente automatico del processo

- Interfaccia utente personalizzata in base alle esigenze del birraio

LongLife Concept

- Sviluppato per garantire la massima durata e la minima usura

- Facile e veloce accesso a tutti i componenti

- Riduzione dei costi operativi

- Maggiore affidabilità

Negli ultimi anni, la luppolatura a freddo è passata dall'essere una tendenza particolarmente diffusa tra i birrifici artigianali emergenti, a diventare una tecnica consolidata nell'intero settore della produzione della birra. Se chiedete a 100 birrifici quando aggiungono il luppolo, otterrete 100 risposte diverse. Siamo sempre lieti di fornirvi le informazioni di cui avete bisogno per produrre la birra nel modo in cui preferite, nonostante la modernizzazione e l'uso di tecnologie più recenti.

Per i birrifici artigianali, in particolare, è molto importante il carattere della birra che producono. Un piccolo cambiamento nel gusto della birra può generare un aroma completamente diverso. A differenza dei birrifici industriali, un birrificio artigianale ha spesso meno spazio e una capacità produttiva inferiore, quindi è ancora più importante ottenere il massimo dalle risorse esistenti.

Dopo l'estrazione, i granuli di luppolo disciolti depositano sul fondo del serbatoio di stoccaggio e vengono tradizionalmente abbattuti per proteggere i processi a valle. In questo processo, oltre ai solidi di luppolo, vengono scaricate nello scarico quantità significative di birra fresca, con inutili perdite di prodotto.

I decanter Flottweg separano i residui di luppolo dalla birra di qualità superiore e riportano questa birra al processo di stoccaggio e produzione. Ciò migliora la resa e allo stesso tempo riduce la quantità di acque reflue.

Tutti i vantaggi in breve:

- Notevole riduzione della perdita di birra

- Separazione delle particelle fino al 99%

- Meno carico su centrifughe e filtri per birra

- Quantità ridotta di acque reflue

- Completamente automatizzabile

- Recupero ulteriore della birra da sedimenti di lievito o da vettori di aromi alternativi (erbe, frutta, burro di arachidi, caffè)

Separazione luppolo-birra avanzata

Fino al 99% di rimozione delle particelle di luppolo per una birra recuperata pulita, fresca e piena di sapore.

Elevata resa

Grazie a precise regolazioni della centrifuga per diverse quantità di luppolo o ricette, viene recuperato fino al 97% del volume di birra,

ottenendo un'eccellente disidratazione dei solidi del luppolo e uno scarico asciutto e scorrevole.

Prelievo di ossigeno ridotto al minimo

Scarico della birra sotto pressione, protetto da una copertura di CO2.

Plug & Play-System

Il processo pionieristico di Flottweg, collaudato e affidabile per i birrifici artigianali e di grandi dimensioni di tutto il mondo.

Il modo migliore per ridurre significativamente l'evaporazione della birra è recuperare la birra dal lievito in eccesso dopo la fermentazione o la maturazione.

In linea con il detto tedesco, anche noi seguiamo il principio di "evitare la perdita di luppolo e malto" per ottenere due preziosi prodotti dal recupero del lievito. Innanzitutto la birra, che può essere reimmessa nel processo, poi il lievito. Ad esempio, questo lievito può essere venduto nell'ambito dell'industria alimentare, dove viene ulteriormente lavorato per produrre integratori alimentari ricchi di vitamine o mangime per animali.

Processo semplice, qualità più elevata, costi inferiori: il Sedicanter® Flottweg

Questo sistema gestisce con la massima cura il processo di lavorazione della birra. Inoltre, è in grado di gestire facilmente diverse concentrazioni di lievito in ingresso.

Tutti i vantaggi in breve:

- Ridotta evaporazione della birra

- Trattamento accurato della birra

- Cake di lievito ad alto contenuto di solidi secchi

- Meno acque reflue

- Facile integrazione nei processi esistenti

Massima qualità di lavorazione

- Design della macchina appositamente studiato per gli elevati requisiti igienici dei birrifici

- Facile integrazione nel sistema CIP del birrificio

Lavorazione sicura e accurata

Design intelligente per una qualità costante del prodotto

Durante la separazione di mosto, residui di luppolo e proteine precipitate, nel vortice si forma un torbido a caldo. In questo torbido a caldo è ancora presente una percentuale di mosto che può arrivare anche fino al 75%. Per evitare che questo mosto vada sprecato, i nostri clienti si affidano ai decanter Flottweg.

Il nostro decanter separa prima il torbido dal mosto, poi lo restituisce al processo di chiarificazione del mosto caldo sotto pressione. In questo modo, i costi di produzione per ettolitro di birra si abbassano e la perdita di mosto viene ridotta al minimo.

E non abbiamo neppure menzionato gli extra offerti da Flottweg rispetto alla concorrenza: caratteristiche uniche che abbiamo sviluppato in-house. Tra questi vi è il sistema Simp Drive®, che viene utilizzato già da diversi anni. Questo tipo di azionamento regola automaticamente la velocità differenziale in base alla coppia della coclea. Ciò consente agli operatori di adattare il processo alle diverse condizioni di carico e di ottimizzarne la resa.

Tutti i vantaggi in breve:

- Notevole riduzione della perdita di mosto

- Minori costi di produzione per ettolitro di birra

- Regolazione automatica per una resa ottimale

Mosto chiarificato

- Pompa centripeta regolabile per una conversione perfetta in base alle diverse ricette e al torbido a caldo

- Il mosto chiarificato viene scaricato sotto pressione

Gestione ottimale dei processi

- Funzionamento continuo e automatico

- Tempo di permanenza nel vortice più breve

Quando si tratta di produrre materiale prezioso da sottoprodotti indesiderati, è importante considerare sia l'aspetto ecologico del riciclaggio che l'efficacia dal punto di vista economico.

I residui di luppolo che si creano durante la produzione della birra spesso contengono ancora un'elevata percentuale di nutrienti e proteine. Questo prodotto può essere utilizzato, ad esempio, come mangime per animali o come integratore alimentare. Tuttavia, è necessario disidratare il più possibile i residui di luppolo.

Ed è qui che entra in gioco la tecnologia Flottweg: un decanter può essere utilizzato per disidratare i residui di luppolo fino a un contenuto di solidi secchi del 40%.

La disidratazione riduce il volume, abbassando i costi di smaltimento e trasporto. La disidratazione meccanica è alla base di ulteriori processi di asciugatura termica che trasformano i residui di luppolo in un prodotto prezioso che può essere conservato e utilizzato. Quanto maggiore è l'efficienza del processo di lavorazione nel decanter, tanto minori sono i costi derivanti dalla fase di essiccazione.

Al giorno d'oggi, il recupero della birra non riguarda più solo la birra. Prezioso e ricco di nutrienti, il lievito è entrato nell'industria alimentare come integratore alimentare e fonte di proteine. Il Sedicanter® Flottweg è ideale per queste applicazioni, poiché il lievito denso può essere disidratato efficacemente solo utilizzando forze di gravità elevate. Il lievito viene separato in modo selettivo, formando una cake disidratata per evitare che vada perso.

Riciclaggio

Il processo di trasformazione dei rifiuti in materiali riciclabili consente di agire in modo ecosostenibile e di assumersi la responsabilità di tutelate le persone e l'ambiente. L'abbattimento intenzionale delle emissioni di CO 2 sta diventando sempre più importante per l'industria, poiché la trasformazione di un prodotto di scarto in un prodotto utile influisce positivamente sul bilancio di CO 2.

Risparmio sui costi

L'efficienza economica e la riduzione dei costi rivestono ora un ruolo decisivo nella gestione di aziende di ogni dimensione. I decanter Flottweg sono la soluzione ideale per risparmiare risorse durante lo smaltimento e il trasporto.

Vantaggi per ogni cliente Flottweg

Esperienza pluriennale

Da oltre 70 anni, Flottweg produce con passione centrifughe per la separazione solido-liquido. Grazie alla qualità Made in Germany dei nostri prodotti, i nostri clienti di tutto il mondo rimangono sempre colpiti quando sperimentano la nostra competenza.

Consulenza individuale

Il nostro team di vendita è sempre a tua disposizione per fornirti una consulenza personalizzata. Esaminiamo il vostro specifico processo per garantirvi il successo.

Assistenza affidabile

Anche la macchina migliore necessita di assistenza di tanto in tanto. Abbiamo filiali e rappresentanti presenti in tutto il mondo, pronti ad assistervi in caso di bisogno. Siamo a vostra disposizione in qualsiasi momento.

Lunga durata nel tempo

Le macchine Flottweg possono funzionare giorno e notte per anni, perché sono realizzate con materiali di alta qualità, dotate di numerose caratteristiche che ne garantiscono la praticità e utilizzano una tecnologia che stabilisce standard internazionali.

Per tutti i gusti

La Rhinegeist-Brauerei, in Ohio, produce oltre 90 tipi di birra con grande passione e creatività. Ce n'è per tutti i gusti! Le birre passano attraverso il separatore Flottweg durante la chiarificazione.

Questo rimuove continuamente diverse quantità di lievito e luppolo – con grande soddisfazione dei Mastri Birrai, come mostra questo video.