07.08.2025

Vermeidung von Oxidation mit abgedichteten Zentrifugen und Überlagerung mit Inertgas

Traditionell werden Feststoffe und Flüssigkeiten durch Filtration oder mit Hilfe von Pressen voneinander getrennt. Obwohl diese Methoden effektiv sind, ist moderne automatisierte Trenntechnologie eine ausgezeichnete Alternative für eine schnellere und effizientere Trennung. Viele Produkte sind anfällig für Oxidation. Die Eliminierung oder zumindest die Minimierung der Sauerstoffkonzentration in der Atmosphäre innerhalb der Separationsanlage ist unerlässlich, um die Produktqualität, Haltbarkeit und Wirksamkeit zu schützen.

Abgedichtete Zentrifugen-Separationsanlagen mit Inertgasüberlagerung können sicher und effektiv eingesetzt werden und vermeiden dabei eine Sauerstoffexposition. Einige Anwendungen, bei denen abgedichtete, mit Inertgas überlagerte Zentrifugen zum Einsatz kommen, sind:

- Speiseöle und -fette (z. B. Oliven, Samen, Tierfette)

- Obst- und Gemüsesäfte

- Bierklärung

- Pflanzen- und Algenextrakte

- Pharmazeutika

In diesem Whitepaper wird erläutert, wie technisch abgedichtete Dekanterzentrifugen, die mit Inertgas überlagert sind, die Effizienz und Sicherheit bei der Entwässerung und Abtrennung sauerstoffempfindlicher Materialien verbessern.

Mit Inertgas ummantelte Zentrifugen eignen sich für die Verarbeitung von Obst- und Gemüsesäften sowie andere Anwendungen.

Mit Inertgas ummantelte Zentrifugen eignen sich für die Verarbeitung von Obst- und Gemüsesäften sowie andere Anwendungen.Wie werden Zentrifugen abgedichtet?

- Überdruck. Diese Methode kann nur mit Anlagen verwendet werden, die für Überdruck ausgelegt sind. Die Luft im Inneren wird durch kontinuierliche Zufuhr und Abgabe von unter hohem Druck stehendem Inertgas in die abgedichtete Anlage entfernt. Dieser Schritt wird so lange wiederholt, bis die Sauerstoffkonzentration im Inneren des Geräts den gewünschten Wert erreicht hat. Dann wird während des Betriebs der Anlage der Innendruck auf einem höheren Differenzdruck als die Atmosphäre gehalten (obwohl dieser Betriebsdruck noch viel niedriger ist als der während der Inertisierung verwendete Druck).

- Vakuum. Die gesamte Luft im Inneren der Anlage wird durch Evakuieren der Anlage entfernt. Danach wird das Vakuum durch Spülen mit Inertgas aufgelöst. Je nach Anlage muss dieser Vorgang ein oder zwei Mal wiederholt werden. Für diesen Prozess sind Anlagen erforderlich, die das Vakuum halten können.

Kontinuierliche Inertisierung: Diese Methode wird bei Anlagen, Maschinen, Behältern und Geräten verwendet, die nicht auf hohen Überdruck oder Vakuum ausgelegt sind. Hierbei wird Inertgas an einem Punkt des geschlossenen Systems in die Anlage eingespeist und gleichzeitig an einem anderen Punkt in einiger Entfernung vom Einlauf wieder abgegeben. Während des Normalbetriebs der Anlage gibt es in der Regel eine Vorspülsequenz mit höherem Volumenstrom und eine Überlagerungssequenz.

Die in diesem Dokument behandelten Zentrifugensysteme verwenden eine Version der dritten Methode, die kontinuierliche Durchfluss-Inertisierung. Es ist auch wichtig, zu beachten, dass durchlaufgespülte Zentrifugensysteme „technisch dicht“ sind, was sich von einer hermetischen Abdichtung unterscheidet. Ein hermetisch abgedichtetes Gerät bietet eine Leckagetoleranz von Null, während die „Dichtigkeit“ in einem technisch dichten System aufgrund seiner Konstruktion, Funktion usw. nicht dauerhaft gewährleistet werden kann.

Ein Konstruktionskonzept, das sich an viele Anwendungen anpasst

Die Grundkonstruktion zur Verhinderung einer Oxidation kann an spezifische Werkstoffe und Einstellungen angepasst werden. Die Luft in der Zentrifuge wird durch ein Inertgas ersetzt, in der Regel Stickstoff oder Kohlendioxid. Dies bildet eine Abdichtung, die Sauerstoff abhält und die für die Aufbereitung des Werkstoffs erforderliche Atmosphäre aufrechterhält.

Eine korrekte Innenatmosphäre bedeutet höhere Produktqualität und -sicherheit

Die Exposition gegenüber atmosphärischem Sauerstoff in der Zentrifuge kann zu Oxidation und weiterer Zersetzung oder Qualitätsverlust des Produkts führen. Das Ziel eines geschlossenen Zentrifugensystems ist es, die gewünschte begrenzende Sauerstoffkonzentration im Dekantersystem zu erreichen und aufrechtzuerhalten.

Es gibt zwei Schritte, um eine interne Atmosphäre zu schaffen, die der gewünschten atmosphärischen Zusammensetzung entspricht: Vorspülung und Inertgasüberlagerung.

Der Vorspülschritt findet vor dem Start der Maschine statt. Das Innere der Zentrifuge wird mit Inertgas (z. B. Kohlendioxid oder Stickstoff) gespült, um den Sauerstoff zu verdrängen. Dies geschieht durch Befüllen des Gehäuses, bis der Druck 2000 Pa überschreitet, und wird dann so lange fortgesetzt, bis der Inertgasstrom das Innenvolumen der Zentrifuge mehrfach ersetzt hat oder bis ein Sauerstoffsensor die erforderliche Sauerstoffkonzentration anzeigt, oder beides. Die Dauer des Vorgangs variiert je nach Dekantergröße, beträgt aber in der Regel weniger als 30 Minuten.

Nach der Inertisierung ist das Zentrifugeninnere mit dem Inertgas „überlagert“, was eine technisch dichte Abdichtung ergibt. In diesem Schritt wird das System mit einem leichten Überdruck gehalten. Dadurch entsteht ein konstanter Differenzdruck zur Atmosphäre, der verhindert, dass die Außenatmosphäre ins Innere eindringt.

Wichtig ist, dass das Inertgasversorgungssystem mit ausreichender Redundanz ausgestattet sein muss, um die kontinuierliche Verfügbarkeit des Gases während einer Ausfallzeit der Zentrifuge zu gewährleisten, falls ein Fehler auftritt.

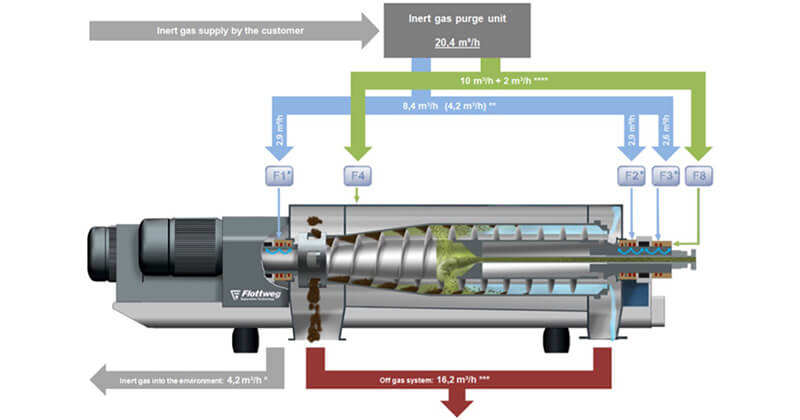

Vorspülfluss bei Z4E Dekanterzentrifuge

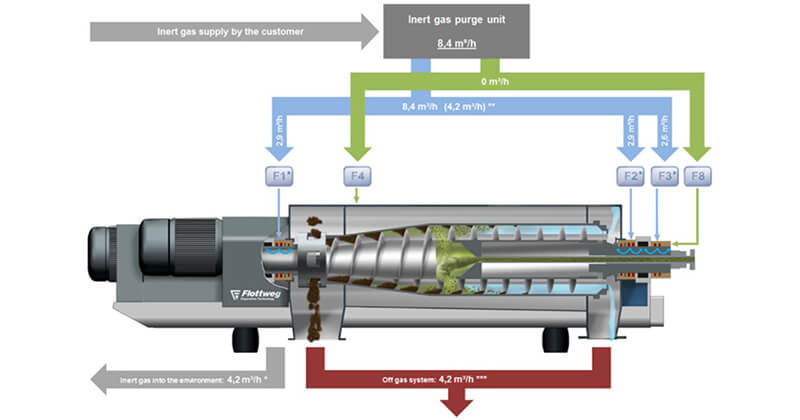

Vorspülfluss bei Z4E Dekanterzentrifuge Überlagerungsspülfluss bei Dekanterzentrifuge Z4E

Überlagerungsspülfluss bei Dekanterzentrifuge Z4EFunktionsweise eines Spül- und Inertgas-Überlagerungssystems

Mit einer mathematischen Standardformel wird die Gasmenge berechnet, die erforderlich ist, um das Volumen der Dekantertrommel zu verdrängen. Sobald ein ausreichendes Volumen verdrängt wurde und sichere Betriebsbedingungen erreicht sind, gilt das System als betriebsbereit (also inert).

Eine aus mehreren Dichtringen bestehende Abdichtung trennt das Innere der Zentrifuge von der Außenatmosphäre. Durch den Einsatz mehrerer Dichtelemente, einschließlich zusätzlicher Dichtungen an Wellendurchführungen und Gehäusen, entsteht eine technisch dichte Abdichtung. Dies reduziert auch die Menge benötigten Inertgases, da die Dichtungen dazu beitragen, Verluste im gesamten System zu minimieren.

Zwischen die Ringe der Abdichtung wird Inertgas geleitet. Es strömt durch schmale Dichtungsöffnungen sowohl in den Innenraum als auch in die Atmosphäre. Dies ist nur möglich, wenn der Druck an der Dichtfläche höher ist als der Druck im Dekantergehäuse (> 2000 Pa) und in der Außenatmosphäre. Der Differenzdruck (5000 bis 10000 Pa) zwischen dem Gehäuse und der Gaszufuhrstelle wird überwacht und geregelt. Die Dichtungen stehen unter Druck und verhindern, dass Sauerstoff in das System eindringt.

Sauerstoffüberwachungssensoren oder Spülsysteme mit kontinuierlichem Durchfluss

Interne Sauerstoffkonzentrationen können auf zwei Arten gesteuert werden: durch Sauerstoffsensoren oder durch ein Spülsystem mit kontinuierlichem Durchfluss. Sauerstoffsensoren überwachen die Sauerstoffkonzentration im Zentrifugengehäuse. Ein Vorteil der Verwendung dieser Sensoren ist die kontinuierliche Überwachung, die sie bieten, insbesondere wenn der Differenzdruck zwischen dem internen Gehäuse und der Atmosphäre < 2000 Pa ist.

Sauerstoffsensoren liefern direkte Informationen über den Risikofaktor der Sauerstoffkonzentration. Im Gegensatz dazu ist ein Spülsystem mit kontinuierlichem Durchfluss indirekt und stützt sich auf Drucksensor-Sollwerte. Solange der Überdruck an den Dichtungen/dem Gehäuse aufrechterhalten wird, kann kein Sauerstoff aus der Umgebung in das System eindringen und die Sauerstoffkonzentration wird unter dem kritischen Niveau gehalten. Dies geschieht mittels Durchflussmessern und Manometern.

Da Systeme mit kontinuierlichem Durchfluss jedoch auf die Sollwerte der Drucksensoren angewiesen sind, können Anwendungen, die niedrigere Differenzdrücke erfordern, anfällig für fehlerhafte Systemabschaltungen sein. Eine Sauerstoffsonde ermöglicht eine sensiblere Überwachung dieser Gefahrenzone.

Beide Methoden gewährleisten einen sicheren Betrieb, wenn sie ordnungsgemäß ausgelegt, installiert und gewartet werden. Leider ist der Schwachpunkt eines Sauerstoffsensors der Sensor selbst, der SPS-Programmierung, Kalibrierung, regelmäßigen Austausch und Wartung erfordert. Insgesamt bietet die kontinuierliche Inertisierung im Vergleich zur Sauerstoffüberwachung eine bessere Nettoverwendbarkeit.

Eine sichere und effiziente Lösung für die Trennung

Die Verwendung von Inertgas zur Bildung einer abgedichteten oder gespülten Zentrifuge ist eine ausgezeichnete Lösung für eine Vielzahl von Anwendungen, unter anderem in der Lebensmittel-, Getränke- und Pharmaindustrie.

Nach der Inbetriebnahme sollte ein Prüfplan für die Dichtigkeit erstellt und regelmäßig durchgeführt werden, um die Dichtigkeit der Spüleinheit zu überprüfen. Zu den routinemäßigen Wartungs- und Prüfpunkten gehören Manometer, Durchflussmesser und Schläuche. Zuleitungen sind ebenfalls in regelmäßigen Abständen auf Beschädigungen, Verstopfungen und Dichtheit zu prüfen.

Zentrifugen sind äußerst effizient. Sie haben einen höheren Durchsatz als Filter oder Pressen und arbeiten kontinuierlich, anstatt in Chargen wie bei Filtern oder Pressen. Es ist möglich, zwei Phasen, drei Phasen oder eine sehr leichte Emulsion mit einer gespülten Zentrifuge zu trennen. Viele Systeme sind zudem vollautomatisch, wodurch die Bediener weniger Zeit mit der Überwachung der Maschine verbringen.

Über den Autor

Lee Betkowski ist seit 13 Jahren Industrieleiter Biotech, Chemie, Pharma (BCP) bei Flottweg. Zuvor war er für Krauss Maffei (Pusher, Schälzentrifugen, Trockner), Rosenmund (Filtertrockner) und De Dietrich (Glass Line Stahlausrüstung) tätig. Er verfügt über fast 30 Jahre Erfahrung in der Biotech-/Chemie-/Pharmaindustrie, hauptsächlich mit Zentrifugen