03.02.2026

Trzy trendy w gospodarce odpadami, które pozwalają zaoszczędzić czas i pieniądze oraz chronić środowisko

Zarówno zakłady przemysłowe, jak i komunalne mają obowiązek ochrony środowiska poprzez prawidłowe przetwarzanie odpadów. Często współpracują ze sobą, aby to osiągnąć.

– Przedsiębiorstwo przemysłowe, które odprowadza odpady do zakładu komunalnego, musi upewnić się, że zakład ten jest w stanie poradzić sobie z ich poziomem toksyczności – mówi Frank Scriver, dyrektor zarządzający Flottweg Separation Technology Canada, ULC. – Zakłady komunalne ponoszą największą odpowiedzialność, ponieważ przetworzone przez nie ścieki muszą być wystarczająco „czyste”, aby nie spowodować szkód środowiskowych.

Pomimo wielu wyzwań istnieje kilka trendów w gospodarce odpadami, które mogą być pomocne w opracowywaniu praktycznych rozwiązań pozwalających skrócić czas produkcji, obniżyć koszty operacyjne i zmniejszyć obciążenie środowiska.

Transport fazy stałej. Na przeróbkę odpadów może mieć wpływ kilka kosztów operacyjnych, w tym między innymi transport materiałów w fazie stałej. – Po oddzieleniu fazy stałej od cieczy w zakładzie obróbki odpadów, ciecz jest czyszczona do osiągnięcia poziomu dezynfekcji, który zapewnia bezpieczne ponowne uwolnienie do środowiska – mówi Scriver. – Niekiedy na tym etapie oczyszczone ścieki byłyby nawet bezpieczne do spożycia przez ludzi (choć wiele osób wzdryga się na taką myśl). Natomiast faza stała zostanie przetransportowana na składowisko odpadów lub po dalszej obróbce może zostać wykorzystana jako nawóz.

Istnieją nawet możliwości wykorzystania suchej biomasy jako paliwa do generatorów. – Całkowita objętość i masa fazy stałej ma ogromny wpływ na koszt jej transportu – dodaje Scriver. – Można powiedzieć, że woda staje się wrogiem. Im bardziej uda się osuszyć biomasę, tym niższe będą koszty transportu. Istnieją inne koszty przetwarzania odpadów, takie jak koszty polimerów lub zużycie energii, które nie dają kierownikowi operacyjnemu spać w nocy, ale oszczędności są zwykle ukierunkowane na koszty transportu fazy stałej.Innowacje technologiczne. Oszczędności są obliczane na podstawie danych pochodzących z rejestrów prowadzonych przez zakłady. – Często są to dane służące do oceny efektywności zarządzania zakładem – wyjaśnia Scriver. – Jednak czasami pojawiają się nowe technologie, które wymagają nowego podejścia. Niektóre innowacje technologiczne mają tak szybki zwrot z inwestycji, że decyzja jest niezwykle prosta. Mogą to być innowacje chemiczne, procesowe lub mechaniczne.

- Lepsza automatyzacja. Wiele zakładów kontynuuje automatyzację procesów. – Maszyny komunikujące się z innymi maszynami to trend, który będzie się dalej rozwijać – mówi Scriver. – Komputery dokonują regulacji w oparciu o czujniki procesowe, które zapewniają optymalną pracę. Wymaga to współpracy producentów różnych urządzeń w celu znalezienia rozwiązań, które zoptymalizują sprawność produkcji w zakładzie. Na przykład wirówki były uznawane za kosztowne w eksploatacji. Błędne jest przekonanie, że szybkie obroty muszą powodować szybkie zużycie sprzętu. Jeśli chodzi o oddzielanie cieczy od fazy stałej, żadnej technologii nie można porównać z wydajnością, sprawnością i niezawodnością tej maszyny.

Historie klientów

Poniżej przedstawiamy trzy rzeczywiste przykłady, w jaki sposób zakłady produkcyjne wykorzystują te trendy do osiągnięcia znacznych oszczędności w zakresie gospodarki odpadami.

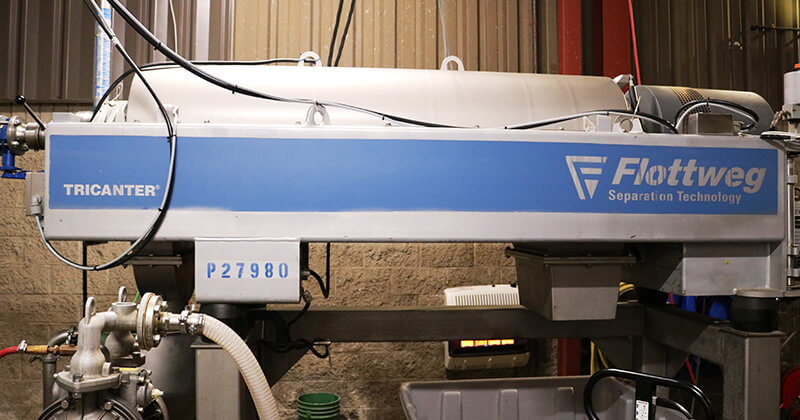

Wirówka trójfazowa zapewnia zrównoważone rozwiązanie do oddzielania

Dla JTM Food Group – rodzinnego przedsiębiorstwa zajmującego się przetwórstwem artykułów spożywczych w Cincinnati w stanie Ohio – priorytetem jest produkowanie niskotłuszczowych, niskokalorycznych produktów w sposób przyjazny dla środowiska, zrównoważony i energooszczędny. Dzięki modernizacji do wirówki trójfazowej firma JTM może oddzielić trzy fazy wytwarzanych ścieków – tłuszcz, wodę i fazę stałą – podczas pojedynczego etapu produkcji. Dzięki temu przedsiębiorstwo ma lepiej określoną zawartość tłuszczu, mniej ścieków i lepiej osuszoną fazę stałą niż kiedykolwiek wcześniej.

Dla JTM oznacza to oszczędności kosztów dzięki zmniejszeniu ilości ścieków i zwiększeniu zysków, ponieważ fazę stałą można ponownie wykorzystać jako paszę dla zwierząt. – Musimy zmniejszyć ilość wody, którą wysyłamy do miasta – mówi Jerry Cramer, konsultant ds. procesów obróbki odpadów w JTM. – Musimy też upewnić się, że jakość tej wody jest jak najlepsza.

Odwadnianie usuwa materiały, które zanieczyszczają wodę, dzięki czemu JTM może je ponownie wykorzystać lub odzyskać do innego celu. Proces oddzielania trzech faz w wirówce trójfazowej umożliwia jednoczesne oddzielenie dwóch faz ciekłych od jednej fazy stałej. Różne gęstości cieczy (niemieszalnych) i fazy stałej umożliwiają jednoczesne odprowadzanie wszystkich trzech faz za pomocą wirówki Tricanter®.

Dla JTM Food Group serwis i niezawodność tych urządzeń, a także ich wydajność, miały ogromny wpływ na osiągnięcie celów w zakresie jakości i zrównoważonego rozwoju.

System wirówek zaoszczędza oczyszczalni ścieków ponad 200 000 $ rocznie

Oczyszczalnia ścieków koncernu Solvay w Willow Island w stanie West Virginia obsługuje dwa zakłady chemiczne zlokalizowane na tym samym terenie. Ścieki do tej oczyszczalni, wykorzystującej osad czynny, odprowadzają również trzy inne zakłady chemiczne, co utrudnia uzyskanie szlamu o stałych właściwościach. Wspólnie te pięć zakładów wytwarza około 3 milionów galonów (11 300 litrów) ścieków dziennie.

Przez wiele lat oczyszczalnia stosowała prasy komorowe, ale niedawno przeszła na system wirówek Flottweg, który zapewnił natychmiastowe rezultaty. Według Briana Smitha, dyrektora ds. konserwacji i oczyszczania ścieków firmy Solvay przedsiębiorstwo oszczędza obecnie około 214 000 $ rocznie dzięki efektywnemu, zautomatyzowanemu i łatwemu w użyciu sprzętowi. Ponadto system wirówek umożliwił skrócenie czasu pracy personelu z pracy całodobowej do jednej 12-godzinnej zmiany dziennie, jednocześnie poprawiając jakość osadu i zmniejszając masę składowanych odpadów.

– Obsługujemy wiele różnych partii ścieków, które zmieniają się z dnia na dzień i z miesiąca na miesiąc – mówi Smith. – Utrudnia to utrzymanie zdrowej biomasy. Biomasa podlega ciągłym zmianom. Zawiera wiele grup produktów spożywczych. Szybkie zmiany składu nadawy bardzo utrudniają uzyskanie szlamu o stałych właściwościach. Jest to typowe wyzwanie dla oczyszczalni ścieków, do których trafiają partie z różnych źródeł praktycznie bez wyrównania.

Uzyskanie szlamu o stałych właściwościach wymaga stałych parametrów strumienia odpadów. – Gdyby każdy strumień odpadów miał podobne właściwości, mikroorganizmy mogłyby się do nich łatwiej dostosować – wyjaśnia Smith. – Możliwe byłoby wyhodowanie zdrowej i trwałej kolonii mikroorganizmów. Niestety w przypadku ciągłych zmian pH i obecności substancji chemicznych jedne mikroorganizmy giną, podczas gdy inne rozwijają się nadmiernie. Ten rodzaj szlamu jest niezwykle trudny do odwodnienia.

Gdy w oczyszczalni ścieków rośnie poziom materii stałej, rosną również koszty. Zimą 2017 r. Smith skontaktował się z oddziałem Flottweg Separation Technology. Uzgodniono uruchomienie programu pilotażowego z wynajmem zaawansowanych technologicznie wirówek oraz umową serwisową.

– Jednostka pilotażowa była pierwotnie wyposażona w ślimak z litym korpusem, który zastąpiono korpusem otwartym (Xelletor) – wyjaśnia Smith. – Dostrzegliśmy ogromną poprawę. Jednostka pilotażowa pozwoliła nam uzyskać od 19% do 20% materii stałej. Sprzęt był łatwy w obsłudze. Produkcję można było uruchomić za naciśnięciem przycisku. Stosowanie ślimaka z korpusem otwartym (Xelletor) od kwietnia do sierpnia przyniosło skokową zmianę. Produkt łuszczył się i znacznie łatwiejsze było utrzymanie czystości odcieku. Uzyskaliśmy zawartość co najmniej 21% materii stałej. Różnica na poziomie od 1% do 2% przekłada się na dużą zmianę w wyglądzie i zachowaniu szlamu.

System na bazie wirówek Flottweg Separation Technology umożliwił oczyszczalni ścieków firmy Solvay zredukowanie liczby roboczogodzin przeznaczanych na obsługę sprzętu odwadniającego, skrócenie czasu pracy oraz zmniejszenie ilości składowanego materiału, a także na zwiększenie spoistości szlamu i zmniejszenie zużycia energii.

System umożliwił firmie Solvay skrócenie czasu pracy operatorów z 24 do zaledwie 12 godzin na dobę. System na bazie wirówek zmniejszył zapotrzebowanie na dodatkową siłę roboczą, a także ryzyko odniesienia obrażeń przez operatorów. Zakład nie musi już dodawać popiołów lotnych do wirówki, co spowodowało zmniejszenie wydatków na zakup popiołów, a także transport i wyładunek końcowego produktu, który jest teraz lżejszy.

Zwrot z inwestycji udało się uzyskać w ciągu kilku miesięcy. Po pierwszym roku eksploatacji system Flottweg udowodnił swoją wartość, zapewniając firmie Solvay roczne oszczędności netto wynoszące ponad 214 000 $. Kwota ta obejmuje m.in. koszty zakupu i transportu popiołów, transportu i utylizacji składowanego materiału, polimerów, najmu, robocizny, kontenerów, pojazdów do transportu kontenerów, plastikowej okładziny, konserwacji oraz zużycia energii.

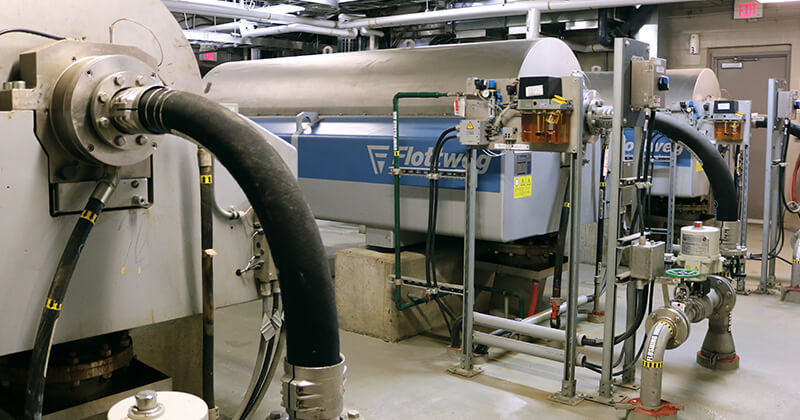

Oczyszczalnia ścieków oszczędza 900 000 CAD rocznie

Greenway Wastewater Treatment Plant to największy zakład oczyszczania ścieków w London, Ontario, Kanada. Jego projektowana pojemność wynosi 170 milionów litrów dziennie, a szczytowa – 255 milionów litrów dziennie. Odbiera około dwóch trzecich ścieków miasta London. Proces utylizacji w Greenway polega na spalaniu. Oczyszczalnia stosuje obecnie wirówki marki Flottweg do odwadniania osadu do uzyskania ok. 26% fazy stałej. Ponadto paliwo pomocnicze nie jest już potrzebne, co skutkuje oszczędnością prawie 900 000 CAD rocznie.

– Zużycie energii zależy od poziomu wody w osadzie: im więcej wody, tym większe zapotrzebowanie na energię – mówi Randy Bartholomew, kierownik operacyjny Greenway. – Ponieważ podczas stosowania pras taśmowych poziom fazy stałej był znacznie niższy, potrzebowaliśmy paliwa pomocniczego, aby utrzymać odpowiedni poziom energii i temperaturę w naszym złożu fluidalnym.

W 2012 roku firma Greenway zainstalowała trzy urządzenia C7E marki Flottweg. Proces jest aktywny przez 95% czasu, a dwie z trzech jednostek pracują bez przerwy. Te trzy maszyny są indywidualnie zaprojektowane do obsługi 1200 litrów na minutę przepływu cieczy lub 1700 kg na godzinę przepływu masowego.

– Dzięki wirówkom możemy doprowadzić zawartość fazy stałej do poziomu, na którym paliwo pomocnicze nie jest konieczne do utrzymania tych temperatur – wyjaśnia kierownik operacyjny. – System pracuje bez dodatku paliwa. Ponadto zużycie polimerów jest w rzeczywistości niższe, niż przewidywaliśmy. Wynosi prawdopodobnie około 75% zaplanowanego zużycia.

Największe oszczędności w zakładzie oczyszczania ścieków wynikały z mniejszego zużycia paliwa pomocniczego (gazu ziemnego). Oszczędności wynoszą około 900 000 CAD rocznie.

– Suchość osadu może mieć ogromny wpływ na całkowity koszt przedsięwzięcia – wyjaśnia Geordie Gauld, dyrektor zakładu firmy Greenway. Dzięki zwiększeniu suchości osadu z 24% do 25%, możliwe jest spalanie go w spalarniach bez udziału gazu ziemnego. Obecnie zakład przetwarza około 17 000 ton suchej masy osadu rocznie.

Greenway transportuje popiół pozostały po spaleniu osadu na pobliskie składowisko. Jednak nie w każdym zakładzie stosuje się procesy spalania. Niektóre pomijają spalanie i przewożą odwodniony osad bezpośrednio na składowisko. W takich przypadkach koszty transportu w ogromny stopniu zależą od suchości placka.

Przejście z pras taśmowych na wirówki nie odbyło się całkowicie bezproblemowo. Zużycie polimerów wzrosło, jednak dodatkowe koszty zostały bardziej niż skompensowane przez oszczędności gazu. Ponadto części wirówki są zwykle droższe niż części prasy taśmowej. Jest to jednak skompensowane tym, że mają one mniej części ulegających zużyciu, co znacznie ułatwia naprawę.

Dzięki przejściu na wirówki marki Flottweg zakład Greenway był w stanie sprostać wymaganiom kierownictwa operacyjnego, ale także ograniczyć przestoje zgodnie z życzeniami personelu odpowiedzialnego za konserwację. System pomógł obniżyć koszty i uprościć obsługę.

Autor

Daniel Lakovic pracuje na stanowisku Business Development Manager w firmie Flottweg Separation Technology Inc. Ma tytuł licencjata w dziedzinie biznesu międzynarodowego oraz MBA w dziedzinie finansów. Można się z nim skontaktować pod adresem dlakovic@flottweg.net.