07.08.2025

Zapobieganie utlenianiu dzięki szczelnym wirówkom i osłonie gazem obojętnym

Tradycyjnie fazy stała i ciekła były oddzielane poprzez filtrację lub z wykorzystaniem pras. Chociaż metody te są skuteczne, nowoczesna technologia automatycznego oddzielania stanowi doskonałą alternatywę zapewniającą szybsze i bardziej wydajne oddzielanie. Wiele produktów jest podatnych na utlenianie. Wyeliminowanie lub przynajmniej zminimalizowanie stężenia tlenu w atmosferze w instalacji do oddzielania może być bezwzględnie konieczne w celu ochrony jakości, trwałości i przydatności produktu.

Instalacje do oddzielania z wirówkami, które są szczelne i wykorzystują osłonę gazem obojętnym, mogą być używane bezpiecznie i wydajnie przy wyeliminowaniu kontaktu z tlenem. Wybrane zastosowania, które wymagają uszczelnionej wirówki w osłonie gazem obojętnym, obejmują:

- Oleje i tłuszcze jadalne (np. oliwy, nasiona, tłuszcze zwierzęce)

- Soki owocowe i warzywne

- Klarowanie piwa

- Wyciągi z roślin i alg

- Farmaceutyki

W tym opracowaniu technicznym wyjaśniono, w jaki sposób uszczelnione technicznie wirówki dekantacyjne w osłonie gazem obojętnym zapewniają poprawę sprawności i bezpieczeństwa odwadniania oraz oddzielania materiałów wrażliwych na działanie tlenu.

Wirówki z osłoną z gazu obojętnego mogą być stosowane do przetwarzania soków owocowych i soków warzywnych, a także w innych procesach.

Wirówki z osłoną z gazu obojętnego mogą być stosowane do przetwarzania soków owocowych i soków warzywnych, a także w innych procesach.Jak są uszczelniane wirówki?

- Nadciśnienie. Metoda ta może być stosowana tylko w przypadku urządzeń przeznaczonych do pracy z nadciśnieniem. Powietrze wewnątrz uszczelnionego urządzenia jest usuwane poprzez ciągłe dodawanie i uwalnianie gazu obojętnego pod wysokim ciśnieniem. Etap ten jest powtarzany, aż stężenie tlenu w urządzeniu osiągnie żądany poziom. Następnie podczas pracy urządzenia ciśnienie wewnętrzne jest utrzymywane przy wyższej różnicy ciśnień względem ciśnienia atmosferycznego (chociaż ciśnienie robocze jest nadal znacznie niższe niż ciśnienie towarzyszące inertyzacji).

- Próżnia. Całe powietrze wewnątrz urządzenia jest usuwane poprzez opróżnienie urządzenia, a następnie próżnia jest niwelowana poprzez przepłukanie gazem obojętnym. W zależności od urządzeń proces należy powtórzyć jeden lub dwa razy. Proces ten wymaga sprzętu przeznaczonego do utrzymywania próżni.

Płukanie ciągłe: metoda ta jest stosowana w instalacjach, maszynach, zbiornikach i urządzeniach, które nie są przeznaczone do pracy w warunkach wysokiego nadciśnienia lub próżni. Polega na doprowadzeniu gazu obojętnego do urządzenia w jednym punkcie w zamkniętym układzie przy jednoczesnym uwalnianiu gazu w innym punkcie z dala od wlotu. Zwykle podczas normalnej pracy urządzenia występuje sekwencja płukania wstępnego przy wyższych natężeniach przepływu oraz sekwencja osłony gazem podczas normalnej pracy urządzeń.

Opisane tu systemy wirówek bazują na wersji trzeciej metody, czyli na płukaniu ciągłym. Należy również zaznaczyć, że systemy wirówek z płukaniem ciągłym są „technicznie szczelne”, co nie jest tożsame z uszczelnieniem hermetycznym. Hermetycznie zamknięty element urządzenia zakłada zerową tolerancję dla wycieków, podczas gdy szczelność techniczna oznacza brak możliwości trwałego zagwarantowania szczelności ze względu na konstrukcję, działanie itp.

Koncepcja konstrukcyjna umożliwiająca dopasowanie do wielu zastosowań

Podstawową konstrukcję zapobiegającą utlenianiu można dostosować do konkretnych materiałów i warunków. Powietrze w wirówce jest zastępowane gazem obojętnym, zwykle azotem lub dwutlenkiem węgla. Tworzy to uszczelnienie, które zapobiega przedostawaniu się tlenu i utrzymuje atmosferę wymaganą do przetwarzania danego materiału.

Prawidłowa atmosfera wewnętrzna oznacza wyższą jakość i większe bezpieczeństwo produktu

Obecność tlenu atmosferycznego wewnątrz wirówki może prowadzić do utleniania i degradacji produktu. Celem uszczelnienia wirówki jest osiągnięcie i utrzymanie w systemie pożądanego minimalnego stężenia tlenu (MST).

Uzyskanie wewnątrz atmosfery spełniającej wymagania w zakresie pożądanego składu gazowego odbywa się w dwóch krokach: Płukanie wstępne i osłona z gazem obojętnym.

Etap płukania wstępnego realizowany jest przed uruchomieniem maszyny. Wnętrze wirówki jest przepłukiwane gazem obojętnym (np. dwutlenkiem węgla lub azotem) w celu wyparcia tlenu. Odbywa się to poprzez napełnianie obudowy do momentu, gdy ciśnienie przekroczy poziom 0,290 PSI, i będzie kontynuowane do momentu, gdy gaz obojętny wyprze wielokrotnie objętość wewnętrzną wirówki lub gdy czujnik tlenu wskaże wymagane stężenie tlenu bądź gdy wystąpią oba te stany. Czas trwania procesu zależy od wielkości dekantera, ale zwykle jest krótszy niż 30 minut.

Po płukaniu wewnątrz wirówki zastosowanie ma osłona gazem obojętnym, która zapewnia techniczną szczelność układu. Na tym etapie w układzie utrzymywane jest nieznaczne nadciśnienie. Powoduje to utrzymanie stałej różnicy ciśnień w stosunku do ciśnienia atmosferycznego, co zapobiega przedostawaniu się powietrza zewnętrznego do wnętrza.

Ważne jest, aby układ dostarczania gazu obojętnego był wyposażony w wystarczającą redundancję, tak aby zapewnić ciągły dopływ gazu w razie przestoju wirówki w przypadku awarii.

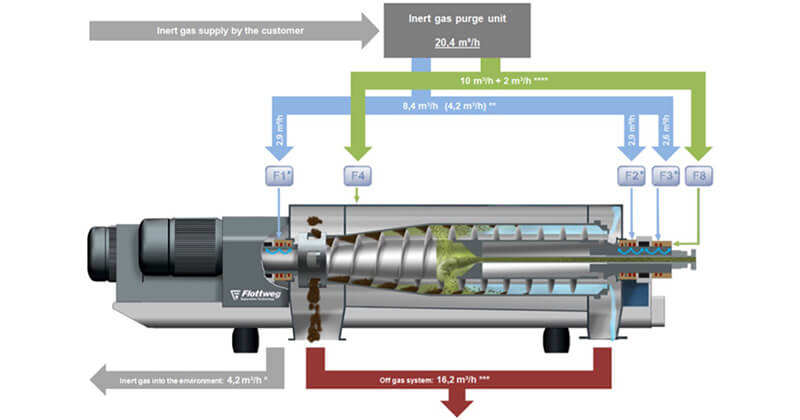

Płukanie wstępne wirówki dekantacyjnej Z4E

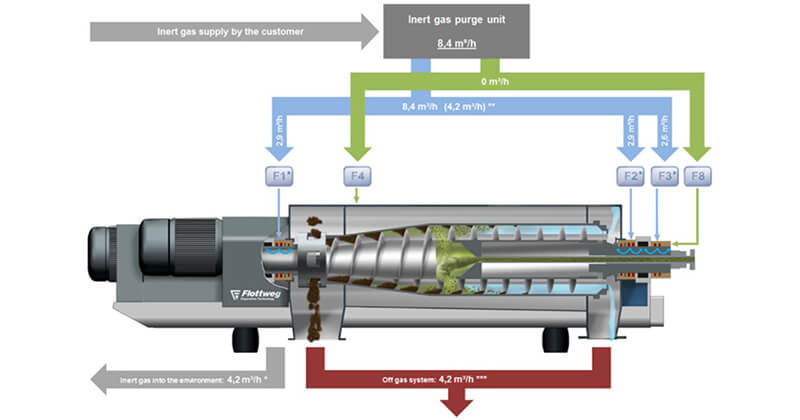

Płukanie wstępne wirówki dekantacyjnej Z4E Płukanie osłonowe wirówki dekantacyjnej Z4E

Płukanie osłonowe wirówki dekantacyjnej Z4EJak działa układ płukania wstępnego i osłony gazem obojętnym?

Do obliczenia ilości gazu wymaganej do wyparcia objętości bębna dekantera służy standardowy wzór matematyczny. Po wyparciu odpowiedniej objętości i osiągnięciu bezpiecznych warunków pracy system jest uznawany za gotowy do pracy (tj. obojętny).

Uszczelnienie składające się z kilku pierścieni uszczelniających oddziela zawartość wirówki od powietrza otoczenia. Dzięki zastosowaniu wielu elementów uszczelniających, w tym dodatkowych uszczelnień na przepustach i obudowach wału, uzyskuje się szczelność techniczną. Przekłada się to również na zmniejszenie zużycia gazu obojętnego, ponieważ uszczelnienia pomagają zapewnić minimalne straty w całym układzie.

Między pierścieniami uszczelniającymi przepływa gaz obojętny. Gaz przepływa przez wąskie otwory w uszczelnieniu zarówno do wnętrza, jak i do atmosfery. Jest to możliwe tylko wtedy, gdy ciśnienie na powierzchni uszczelnienia jest wyższe niż ciśnienie w obudowie dekantera (> 0,290 PSI) i na zewnątrz. Różnica ciśnień (0,725–1,45 PSI) między obudową a punktem zasilania gazem jest monitorowana i kontrolowana. Uszczelnienia są utrzymywane pod ciśnieniem, co zapobiega przedostawaniu się tlenu do układu.

Czujniki monitorowania tlenu a układy płukania ciągłego

Wewnętrznym stężeniem tlenu można zarządzać na dwa sposoby: za pomocą czujników tlenu lub układu płukania ciągłego. Czujniki tlenu monitorują stężenie tlenu wewnątrz obudowy wirówki. Zaletą tego rodzaju czujników jest stały przebieg monitorowania – zwłaszcza jeśli różnica ciśnień między wnętrzem obudowy a atmosferą zewnętrzną wynosi < 0,290 PSI.

Czujniki tlenu dostarczają bezpośrednich informacji na temat czynnika ryzyka związanego ze stężeniem tlenu. Natomiast system płukania ciągłego jest systemem pośrednim i opiera się na nastawach z czujników ciśnienia. Dopóki na uszczelkach/w obudowie utrzymuje się nadciśnienie, tlen z otoczenia nie może się przedostać do układu, a stężenie tlenu jest utrzymywane poniżej poziomu krytycznego. Odpowiadają za to przepływomierze i manometry.

Ponieważ jednak układy płukania ciągłego opierają się na nastawach z czujników ciśnienia, w zastosowaniach wykorzystujących niższe różnice ciśnień mogą występować błędne wyłączenia układu. W takich przypadkach czujniki tlenu mogą zapewniać bardziej czułe monitorowanie strefy zagrożenia.

Obie metody zapewniają bezpieczną eksploatację, jeśli rozwiązanie jest prawidłowo zaplanowane, wykonane i konserwowane. Słabym punktem czujnika tlenu jest sam czujnik, który wymaga zaprogramowania sterownika PLC, kalibracji, okresowej wymiany i konserwacji. W ogólnym ujęciu płukanie ciągłe zapewnia więcej korzyści netto w porównaniu z monitorowaniem tlenu.

Bezpieczne i wydajne rozwiązanie do oddzielania

Wykorzystanie gazu obojętnego do uzyskania szczelności lub płukania wirówki jest doskonałym rozwiązaniem w różnych zastosowaniach, w tym w branży żywności i napojów oraz farmaceutycznej.

Po przeprowadzeniu rozruchu należy sporządzić plan kontroli szczelności i przeprowadzać kontrole regularnie w celu potwierdzenia szczelności płukanej jednostki. Punkty rutynowej konserwacji i testów obejmują manometry, przepływomierze i węże. Ponadto należy regularnie sprawdzać przewody zasilające pod kątem braku uszkodzeń, drożności i szczelności.

Wirówki są niezwykle wydajne, charakteryzują się wyższym natężeniem przepływu niż filtry lub prasy oraz pracują w trybie ciągłym, a nie cyklicznie, jak filtry i prasy. Płukana wirówka pozwala oddzielać dwie fazy, trzy fazy lub bardzo lekkie emulsje. Dostępnych jest wiele w pełni zautomatyzowanych systemów, które wymagają mniejszego zaangażowania operatora w nadzór nad maszyną.

O autorze

Lee Betkowski od 13 lat jest kierownikiem działu Biotech, Chemical, Pharmaceutical (BCP) w firmie Flottweg. Wcześniej pracował w firmach Krauss Maffei (wypychacze, wirówki obierające, osuszacze), Rosenmund (filtry osuszające) i De Dietrich (osprzęt ze stali emaliowanej). Ma prawie 30 lat doświadczenia w branży biotechnologicznej/chemicznej/farmaceutycznej, głównie w obszarze wirówek.