- Höchste Trennleistung mit über 12.000 g für feinste Partikel - Made in Germany

- Erhältlich in zwei Grundausführungen: Klärseparator (2-Phasen) & Trennseparator (3-Phasen)

- Patentiertes Soft Shot® FLEX System für geräuscharmen und effizienten Feststoffaustrag

Flottweg Separatoren

Höchste Drehzahl für Feinste Stoffe

Zentrifugalseparatoren zum Klären und Trennen von FlüssigkeitenVon der Algenernte über die Bierklärung bis zur Proteingewinnung: Wer Flüssigkeiten trennen oder von Feinstpartikeln reinigen will, braucht leistungsfähige und robuste Separatoren. Mit ihrer enormen Zentrifugalbeschleunigung bis über 12.000 g sind die Flottweg Separatoren echte Trenn- und Klär-Allrounder – höchste Qualität made in Germany.

Dort, wo Dekanterzentrifugen an ihre Leistungsgrenzen stoßen, beginnt das Einsatzgebiet von Separatoren. Dank ihrer höheren Drehzahlen sind sie in der Lage, Flüssigkeiten optimal aufzubereiten. Als Klärseparatoren (2-Phasen-Trennung) scheiden sie feinste Feststoffpartikel von einer Flüssigkeit ab. Als Trennseparatoren (3-Phasen-Separatoren) führen sie Flüssigkeitsphasen unterschiedlicher Dichten auseinander und trennen gleichzeitig Feststoffe ab.

Die Separatoren von Flottweg kommen auch bei Beschleunigungskräften von über 12.000 g nicht aus der Ruhe: Ihre kompakte, robuste Bauweise sorgt für einen ruhigen Lauf und eine vereinfachte Wartung. Die Anzahl an Verschleißteilen und Dichtungen ist auf ein Minimum reduziert, wodurch Stillstandzeiten und Betriebskosten reduziert werden.

Als Highlight sticht das patentierte Entleerungssystem Soft Shot® FLEX hervor: das wohl flexibelste und leiseste Entleerungssystem am Markt.

Hinzu kommt das Know-how von Flottweg als Systempartner, denn Separatoren sind oftmals die finale Bearbeitungsstufe in einem größeren Trennprozess. Oft werden sie mit einem vorgelagerten Dekanter oder Tricanter® kombiniert. Den Prozess legt Flottweg je nach Kundenanforderung individuell aus und findet auch bei bestehenden Leitungs- und Anlagensystemen die bestmögliche Separationslösung.

Die Flottweg Tellerseparatoren sind in zwei Grundausführungen erhältlich und für vielfältige Einsatzbereiche geeignet:

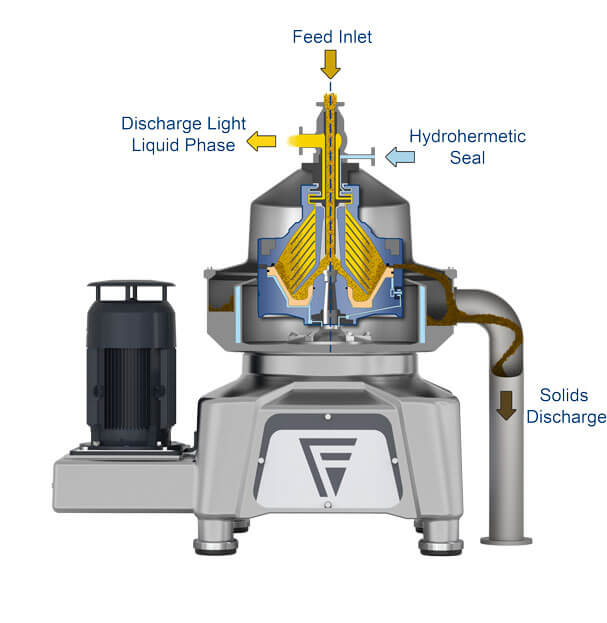

So funktioniert der Flottweg Separator

Das zu klärende Produkt läuft über ein Einlaufrohr ins Innere der Trommel. Dort wird es vom Verteiler schonend auf die volle Drehzahl beschleunigt. Durch das Tellerpaket in der Trommel wird der Produktstrom in viele dünne Schichten aufgeteilt und schafft somit eine große Oberfläche. Innerhalb des Tellerpakets scheidet sich der Feststoff mit Hilfe der Zentrifugalkraft von der Flüssigkeit ab und setzt sich am Rand der Trommel ab.

Über ein hydraulisches System im Unterteil der Trommel werden die abgeschiedenen Feststoffpartikel periodisch bei voller Drehzahl ausgestoßen. Anschließend wird die geklärte Flüssigkeit über einen Greifer unter Druck abgeleitet.

Kommt ein Trennseparator zum Einsatz, trennt sich das Flüssigkeitsgemisch innerhalb des Tellerpakets in seine leichte und schwere Flüssigphase auf. Der Feststoffaustrag erfolgt parallel.

Produktmerkmale

Flottweg Separatoren kombinieren zahlreiche hochentwickelte Komponenten und Bauteile, um maximale Flexibilität bei der Verarbeitung von Produkten und exzellente Trennresultate zu ermöglichen. Durch ihre innovative Bauweise und intelligentes Design bieten sie eine effiziente Lösung, die sich auf die Bedürfnisse unserer Kunden abstimmt und den betrieblichen Erfolg maximiert.

Soft Shot® Flex – Das flexibelste und leiseste Entleerungssystem am Markt

Die patentierte Soft Shot® FLEX-Technologie von Flottweg ermöglicht eine flexible und präzise Anpassung des Entleerungsprozesses, was zu höherer Produktivität und optimierter Energieeffizienz führt. Mit individuell einstellbaren Kombinationen aus Voll- und Teilentleerungen bleibt der Betrieb durchgehend produktiv, während Energieverbrauch und Kosten gesenkt werden:

- Minimaler Lärm: Entleerungen ohne Knall für verbesserte Mitarbeiterzufriedenheit.

- Beliebige Entleerungskombinationen: Individuell abgestimmt auf Ihr Produkt für eine maximale Ausbeute.

- Variable Teil- und Vollentleerung: Perfekte Anpassung für gesteigerte Produktivität.

- Drehzahlunabhängig: Gleiche Separationsergebnisse bei geringerer Drehzahl, weniger Energieverbrauch.

- Erhöhter TS-Gehalt: Sehr kurze und präzise Entleerungszeiten für mehr Ausbeute und weniger Produktverlust.

Steuerung und Automatisierung – Intelligente Prozesskontrolle

Mit modernster Automatisierungstechnologie bietet Flottweg eine intuitive Steuerung und vollständige Prozesskontrolle. Die Speicherung und einfache Auswahl von Rezepturen ermöglicht eine konstante Qualität und verhindert Bedienfehler:

- Intuitive Rezeptsteuerung: Optimierte Rezepte, in zwei Klicks auswählbar, sparen Zeit und sorgen für konsistente Ergebnisse.

- Vollautomatisierung: Minimiert Bedienfehler und steigert die Prozesssicherheit.

- Plug & Play: Perfekte Abstimmung zwischen Skid, Steuerung und Maschine für einen reibungslosen Produktionsstart.

Flottweg Longlife Concept – Konsequentes Design nach unserem simple-and-smart-Ansatz

Das Longlife-Konzept von Flottweg maximiert die Lebensdauer und Betriebssicherheit unserer Separatoren bei minimalen Betriebskosten. Verschleißarme Komponenten, ein automatisierter Schmierkreislauf und umfassende Überwachungssysteme gewährleisten einen zuverlässigen, langfristigen Betrieb und reduzieren Wartungsaufwand sowie Ersatzteilkosten:

- Einlaufsystem mit berührungslosen Dichtungen: Weniger Verschleiß, geringerer Wartungsaufwand.

- Minimale Anzahl an Verschleißteilen: Geringere Ersatzteilkosten und dadurch geringere Betriebskosten.

- Kompakte Baugruppen: Ermöglichen eine einfache und schnelle Wartung.

- Effizienter Riemenantrieb: Hohe Energieeffizienz ohne zusätzlichen Kühlaufwand.

- Standardantriebsmotor: Einfache Ersatzteilbeschaffung und Reparaturen möglich.

- Safety & Solutions: Überwachung von Temperatur, Drehzahl und Vibration für höhere Prozesssicherheit.

- Hygienic Design & CIP-Fähigkeit: Hygienekonforme Konstruktion, vollautomatische Reinigung.

Die Brauerei Little Atlantique aus Nantes, Frankreich, verwendet den Flottweg Separator AC1700 für die Bierklärung.

Leidenschaft für frisches Bier, das Brauereihandwerk und Kreativität – dafür steht die französische Brauerei Little Atlantique aus Nantes. Gemeinsam mit dem Einsatz eines Flottweg Separators und der integrierten Flottweg Rezeptsteuerung hat die Brauerei ihre Prozesse effizienter gestaltet und Kosten gespart.